Para producir biocarbón, los métodos principales implican variaciones de la pirólisis, un proceso de calentamiento de biomasa en ausencia de oxígeno. Los tipos principales son la pirólisis lenta, optimizada para el máximo rendimiento de biocarbón, y la pirólisis rápida, que prioriza la producción de bioaceite líquido, siendo el biocarbón un subproducto. La gasificación es otro proceso térmico relacionado, pero utiliza temperaturas muy altas y una cantidad controlada de oxígeno para producir principalmente gas inflamable.

La elección entre los métodos de pirólisis no se trata de cuál es "mejor", sino de definir su objetivo principal. Las condiciones del proceso —específicamente la temperatura, la velocidad de calentamiento y el tiempo— se manipulan deliberadamente para maximizar el rendimiento de un producto específico: biocarbón sólido, bioaceite líquido o gas combustible.

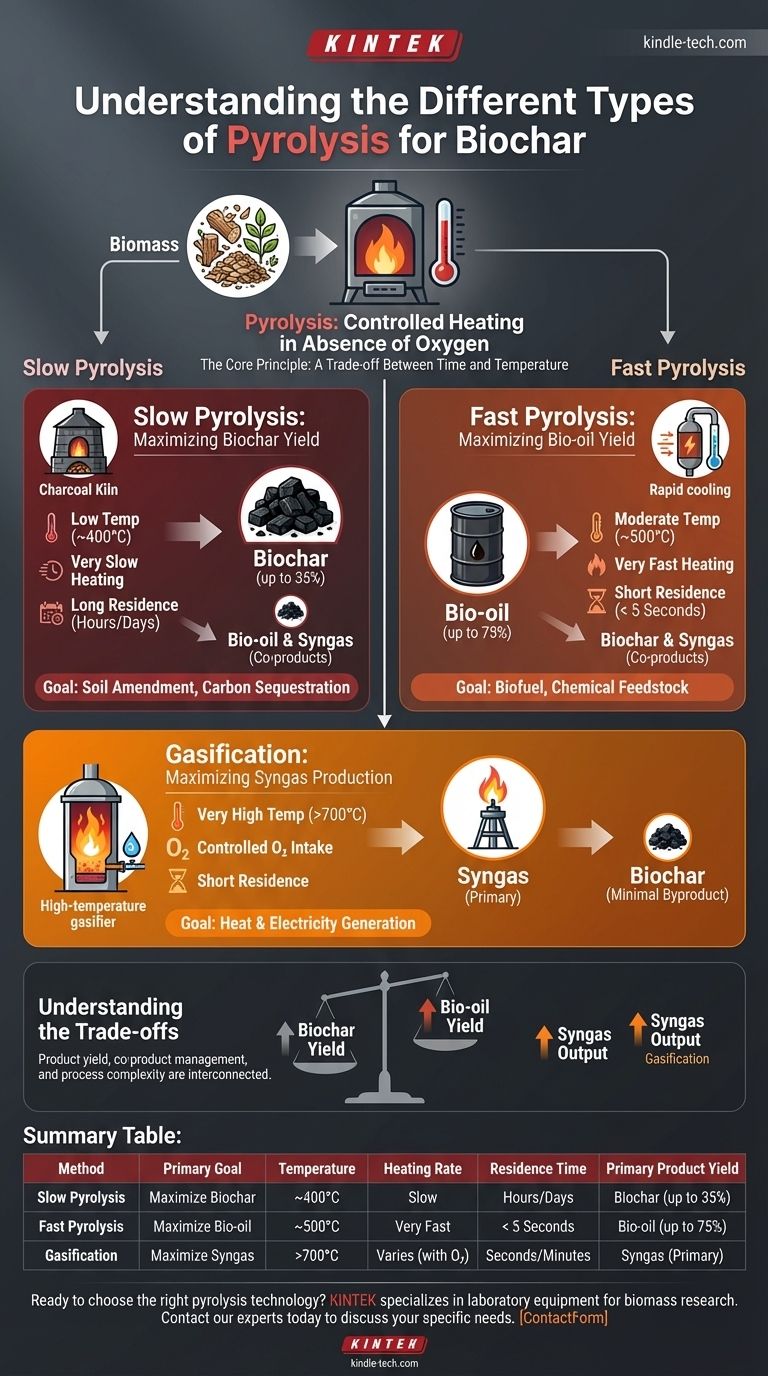

El Principio Central: Una Compensación Entre Tiempo y Temperatura

Piense en la pirólisis como una forma controlada de "cocinar" la biomasa. Así como diferentes métodos de cocción producen resultados diferentes a partir de los mismos ingredientes, diferentes métodos de pirólisis descomponen la biomasa en productos distintos.

Las variables clave son la velocidad de calentamiento (qué tan rápido aumenta la temperatura) y el tiempo de residencia (cuánto tiempo se mantiene la biomasa a la temperatura objetivo). La manipulación de estas determina si las moléculas orgánicas complejas de la biomasa se descomponen en carbono sólido (biocarbón), líquidos condensables (bioaceite) o gases no condensables (gas de síntesis).

Decodificando los Métodos de Pirólisis

Cada método está optimizado para favorecer una vía de reacción química específica, lo que da como resultado un producto primario diferente.

Pirólisis Lenta: Maximización del Rendimiento de Biocarbón

La pirólisis lenta es el método tradicional para hacer carbón vegetal. Utiliza temperaturas relativamente bajas (alrededor de 400 °C) y velocidades de calentamiento muy lentas durante varias horas o incluso días.

Este largo tiempo de residencia permite que ocurran reacciones secundarias de formación de carbón, maximizando la conversión de biomasa en una estructura de carbono sólida y estable. Este proceso produce la mayor cantidad de biocarbón (hasta un 35% en peso).

Pirólisis Rápida: Maximización del Rendimiento de Bioaceite

La pirólisis rápida está diseñada para un resultado completamente diferente. Utiliza temperaturas moderadas (alrededor de 500 °C) pero una velocidad de calentamiento extremadamente alta y un tiempo de residencia muy corto (típicamente menos de 5 segundos).

Estas condiciones descomponen rápidamente la biomasa, y los vapores resultantes se enfrían con la misma rapidez. Este proceso de "destello" evita las reacciones secundarias que forman carbón, maximizando así el rendimiento de bioaceite líquido, que puede ser hasta el 75% del volumen del producto. Todavía se produce biocarbón, pero como un subproducto más pequeño.

Gasificación: Maximización de la Producción de Gas de Síntesis

Aunque a veces se agrupa con la pirólisis, la gasificación es distinta porque introduce una pequeña cantidad controlada de oxígeno. Opera a temperaturas muy altas (superiores a 700 °C).

El objetivo aquí no es crear sólidos o líquidos, sino convertir casi toda la biomasa en gases combustibles no condensables, conocidos colectivamente como gas de síntesis (gas de síntesis). El biocarbón es un subproducto mínimo en este proceso centrado en la energía.

Comprender las Compensaciones

Elegir un método requiere reconocer los compromisos inherentes en la complejidad del proceso y el manejo del producto.

Rendimiento frente a Salida Deseada

La compensación más fundamental es el rendimiento del producto. No se puede maximizar la producción de biocarbón, bioaceite y gas de síntesis simultáneamente. Su objetivo principal dicta el proceso, que a su vez determina su producto principal y los subproductos secundarios.

Gestión de Subproductos

Cada proceso crea un conjunto único de resultados que deben gestionarse. La pirólisis lenta produce menos bioaceite y gas, lo que simplifica la recolección. La pirólisis rápida, sin embargo, requiere un sistema robusto para condensar, recolectar y almacenar grandes volúmenes de bioaceite corrosivo y vinagre de madera.

Complejidad y Costo del Proceso

Los sistemas de pirólisis lenta pueden ser relativamente simples y de bajo costo, lo que se alinea con su uso histórico en la producción de carbón vegetal. Por el contrario, las tasas de calentamiento ultrarrápidas y los tiempos de residencia cortos de la pirólisis rápida exigen una ingeniería y equipos más sofisticados y controlados con precisión, y por lo tanto, más costosos.

Tomar la Decisión Correcta para su Objetivo

El método óptimo depende totalmente de su aplicación prevista.

- Si su enfoque principal es la enmienda del suelo o la captura de carbono: La pirólisis lenta es la opción ideal, ya que está diseñada específicamente para maximizar el rendimiento de biocarbón sólido y estable.

- Si su enfoque principal es la producción de biocombustible líquido o materias primas químicas: La pirólisis rápida es la vía correcta, ya que todo su proceso está diseñado para maximizar la producción de bioaceite.

- Si su enfoque principal es generar calor o electricidad in situ: La gasificación es el método más directo para convertir la biomasa en un gas de síntesis combustible para su uso energético inmediato.

En última instancia, alinear la tecnología elegida con su objetivo de producto final es el paso más crítico hacia un resultado exitoso.

Tabla Resumen:

| Método | Objetivo Principal | Temperatura | Velocidad de Calentamiento | Tiempo de Residencia | Rendimiento del Producto Principal |

|---|---|---|---|---|---|

| Pirólisis Lenta | Maximizar Biocarbón | ~400°C | Lenta | Horas/Días | Biocarbón (hasta 35%) |

| Pirólisis Rápida | Maximizar Bioaceite | ~500°C | Muy Rápida | < 5 Segundos | Bioaceite (hasta 75%) |

| Gasificación | Maximizar Gas de Síntesis | >700°C | Variable | Segundos/Minutos | Gas de Síntesis (Principal) |

¿Listo para elegir la tecnología de pirólisis adecuada para su proyecto de biocarbón, bioaceite o gas de síntesis?

KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de biomasa. Ya sea que esté optimizando la pirólisis lenta para la enmienda del suelo o escalando la pirólisis rápida para la producción de biocombustibles, nuestra experiencia y equipos robustos pueden ayudarlo a lograr resultados precisos y confiables.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio en la tecnología de conversión térmica.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada