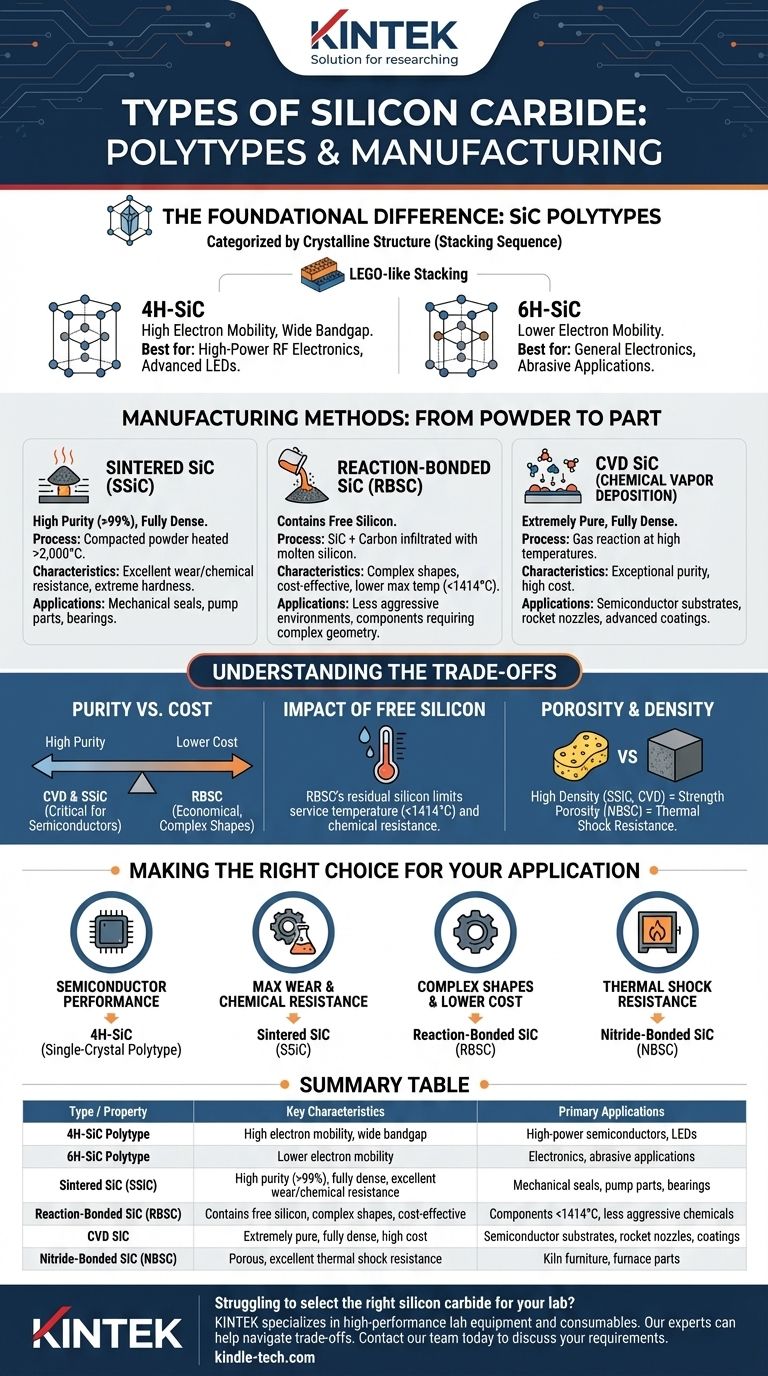

A un nivel fundamental, el carburo de silicio (SiC) se clasifica de dos maneras principales: por su estructura cristalina, conocida como politipos (como 4H-SiC y 6H-SiC), y por su proceso de fabricación, que da como resultado formas como el SiC sinterizado, unido por reacción y CVD. Estas distinciones son críticas ya que dictan las propiedades finales del material, desde la conductividad eléctrica hasta la resistencia mecánica y la estabilidad térmica.

Comprender los tipos de carburo de silicio no se trata de memorizar nombres; se trata de hacer coincidir un método de fabricación y una estructura cristalina específicos con un resultado deseado. La elección correcta para una pieza de bomba de alto desgaste es fundamentalmente diferente de la necesaria para un semiconductor avanzado.

La diferencia fundamental: politipos de SiC

La distinción más básica en el carburo de silicio radica en su estructura cristalina. Aunque químicamente idénticos (un átomo de silicio, un átomo de carbono), la forma en que estos átomos se apilan en capas puede variar.

¿Qué es un politipo?

Un politipo se refiere a una de las muchas secuencias de apilamiento posibles de las bicapas de Si-C. Piense en ello como apilar bloques de LEGO: puede apilarlos directamente uno encima del otro o desplazarlos en diferentes patrones repetitivos.

Estos diferentes patrones dan como resultado materiales con propiedades electrónicas distintas, aunque sus propiedades mecánicas y térmicas sigan siendo ampliamente similares.

Politipos comunes: 4H-SiC y 6H-SiC

Aunque existen más de 250 politipos, dos dominan las aplicaciones comerciales, particularmente en electrónica: 4H-SiC y 6H-SiC. El número se refiere al número de capas en la secuencia de apilamiento repetitiva.

La diferencia clave entre ellos es la movilidad de los electrones. El 4H-SiC permite que los electrones se muevan mucho más libremente, lo que lo convierte en la opción preferida para dispositivos electrónicos de alta frecuencia y alta potencia.

Por qué los politipos son importantes para la electrónica

El politipo específico determina el bandgap y la movilidad de los electrones del material, que son cruciales para el rendimiento de los semiconductores. Por eso, los sustratos para LED avanzados o transistores de potencia se fabrican a partir de un politipo monocristalino específico y cuidadosamente cultivado como el 4H-SiC.

Métodos de fabricación: del polvo a la pieza

Para la mayoría de las aplicaciones mecánicas, térmicas y estructurales, el método de fabricación es la clasificación más importante. Este proceso dicta la pureza, densidad y resistencia final del material.

Carburo de silicio sinterizado (SSiC)

El SiC sinterizado se produce compactando polvo fino de SiC a temperaturas muy altas (más de 2.000 °C) hasta que las partículas se fusionan.

Este método produce un material extremadamente puro (>99%) y denso con una excelente resistencia, dureza y resistencia a la corrosión. A menudo se utiliza para aplicaciones exigentes como sellos de bombas, rodamientos y componentes de válvulas.

Carburo de silicio unido por reacción (RBSC)

También conocido como SiC infiltrado con silicio (SiSiC), este tipo se fabrica mezclando polvo de SiC con carbono y luego infiltrándolo con silicio fundido. El silicio reacciona con el carbono para formar más SiC, que une las partículas originales.

El producto final contiene una red de SiC con cierta cantidad de silicio libre sin reaccionar (típicamente 8-15%). Esto lo hace ligeramente menos robusto a temperaturas muy altas, pero permite la creación de formas complejas con una contracción mínima, a menudo a un costo menor que el SSiC.

SiC depositado por vapor químico (CVD)

Este proceso implica la reacción de gases a altas temperaturas para depositar una capa de carburo de silicio extremadamente puro sobre una superficie.

El SiC CVD es teóricamente denso y excepcionalmente puro, lo que lo hace ideal para recubrimientos en toberas de motores de cohetes o para producir sustratos para la industria de los semiconductores. Generalmente es el método de fabricación más caro.

Comprender las compensaciones

Elegir el tipo correcto de SiC requiere comprender las compensaciones inherentes entre los diferentes procesos de fabricación. Ningún tipo es el mejor para cada situación.

Pureza vs. Costo

El CVD y el SiC sinterizado ofrecen la mayor pureza, lo cual es crítico para aplicaciones de semiconductores y entornos químicos extremos. Esta pureza tiene un costo significativo.

El SiC unido por reacción es una alternativa más económica, pero su rendimiento está limitado por la presencia de silicio libre.

El impacto del silicio libre

El silicio residual en el RBSC es su principal desventaja. El silicio se funde a unos 1.414 °C, lo que limita la temperatura máxima de servicio de las piezas de RBSC muy por debajo de la del SSiC puro. Este silicio libre también es más susceptible al ataque químico que el propio SiC.

Porosidad y densidad

La alta densidad está directamente relacionada con la alta resistencia mecánica y la impermeabilidad. El SSiC y el SiC CVD son materiales totalmente densos.

Otras formas, como el SiC unido por nitruro (NBSC), tienen porosidad intencional, lo que mejora la resistencia al choque térmico pero reduce la resistencia general, lo que las hace adecuadas para muebles de horno y piezas de horno.

Tomar la decisión correcta para su aplicación

Su selección final depende completamente de su objetivo de ingeniería principal.

- Si su enfoque principal es el rendimiento de los semiconductores: Necesitará un politipo monocristalino específico, típicamente 4H-SiC, cultivado en una oblea para dispositivos como LED y electrónica de potencia.

- Si su enfoque principal es la máxima resistencia al desgaste y a los productos químicos: Elija un material denso y de alta pureza como el SiC sinterizado (SSiC) para componentes como sellos mecánicos y piezas de bombas.

- Si su enfoque principal es crear formas complejas a un costo menor: El SiC unido por reacción (RBSC) es una excelente opción, siempre que la temperatura y el entorno químico de su aplicación puedan tolerar la presencia de silicio libre.

- Si su enfoque principal es la resistencia al choque térmico en hornos: Un material unido como el SiC unido por nitruro (NBSC) a menudo proporciona el mejor equilibrio de propiedades para aplicaciones como soportes de elementos calefactores.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza el tipo preciso de carburo de silicio diseñado para cumplir con sus objetivos técnicos y económicos específicos.

Tabla resumen:

| Tipo / Propiedad | Características clave | Aplicaciones principales |

|---|---|---|

| Politipo 4H-SiC | Alta movilidad de electrones, banda prohibida amplia | Semiconductores de alta potencia, LED |

| Politipo 6H-SiC | Menor movilidad de electrones | Electrónica, aplicaciones abrasivas |

| SiC sinterizado (SSiC) | Alta pureza (>99%), totalmente denso, excelente resistencia al desgaste/química | Sellos mecánicos, piezas de bombas, rodamientos |

| SiC unido por reacción (RBSC) | Contiene silicio libre, formas complejas, rentable | Componentes donde la temperatura <1414°C, productos químicos menos agresivos |

| SiC CVD | Extremadamente puro, totalmente denso, alto costo | Sustratos de semiconductores, toberas de cohetes, recubrimientos |

| SiC unido por nitruro (NBSC) | Poroso, excelente resistencia al choque térmico | Muebles de horno, piezas de horno |

¿Le cuesta seleccionar el carburo de silicio adecuado para las necesidades específicas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes de carburo de silicio para hornos, semiconductores y aplicaciones mecánicas. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre pureza, costo y rendimiento para encontrar la solución óptima para su investigación o producción.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus requisitos y mejorar las capacidades de su laboratorio con los materiales de SiC adecuados.

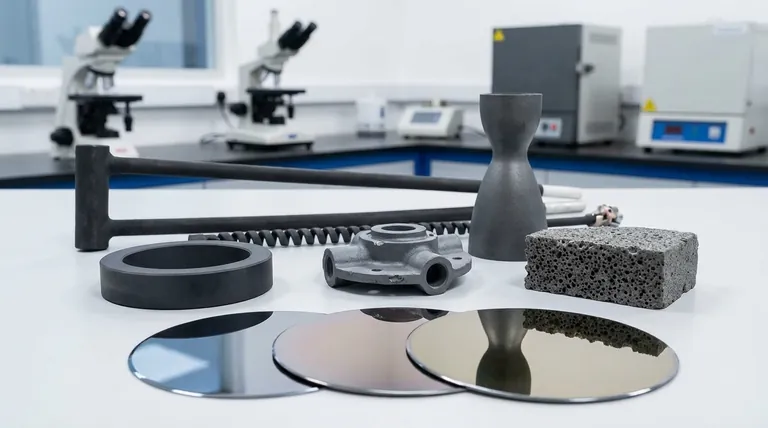

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales