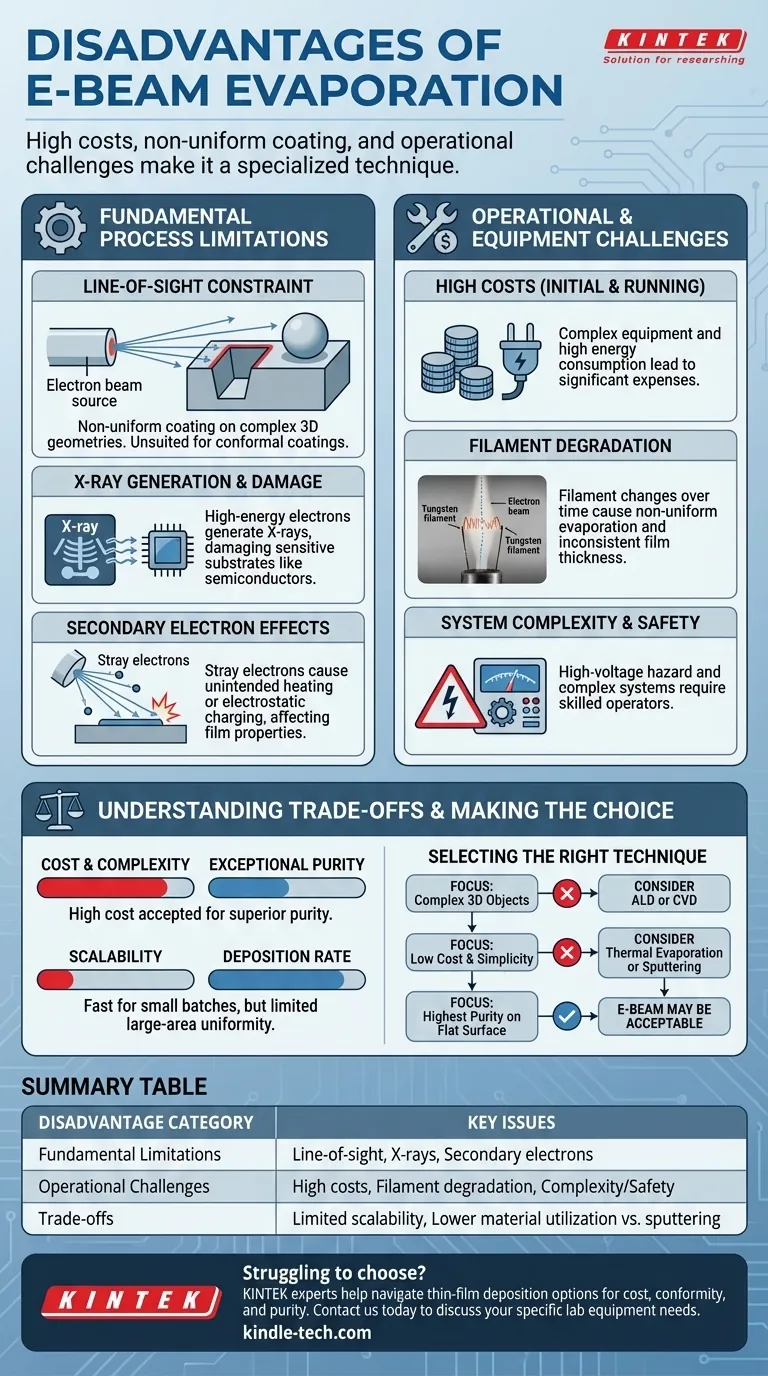

Las principales desventajas de la evaporación por haz de electrones son los altos costos de equipo y energía, su incapacidad para recubrir uniformemente superficies complejas y no planas, y los desafíos operativos como la degradación del filamento que pueden afectar la consistencia del proceso. Debido a que es una técnica de deposición por línea de visión, es fundamentalmente inadecuada para aplicaciones que requieren recubrimientos conformados en geometrías intrincadas.

Si bien la evaporación por haz de electrones es una herramienta poderosa para crear películas delgadas de alta pureza, sus importantes inconvenientes en cuanto a costo, limitación geométrica y control del proceso la convierten en una técnica especializada. Comprender estas compensaciones es fundamental para determinar si es la opción correcta para su aplicación específica.

Limitaciones Fundamentales del Proceso

La física de cómo un haz de electrones genera vapor es la fuente de sus restricciones más significativas. Estos no son defectos que se puedan eliminar fácilmente mediante ingeniería, sino que son inherentes al método en sí.

La Restricción de Línea de Visión

La evaporación por haz de electrones es un proceso de "línea de visión". Imagine intentar pintar una escultura compleja usando solo una lata de pintura en aerosol desde una posición fija; solo puede recubrir las superficies que puede ver directamente.

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto hace imposible recubrir uniformemente las superficies internas de trincheras profundas, viales o cualquier otra geometría 3D compleja.

Generación de Rayos X y Daño al Sustrato

El haz de electrones de alta energía no solo calienta el material fuente. Un efecto secundario de bombardear un objetivo con electrones energéticos es la generación de rayos X.

Estos rayos X irradian el sustrato durante la deposición. Para muchos recubrimientos ópticos estándar, esto no es un problema, pero puede causar daños significativos a sustratos sensibles, como ciertos dispositivos semiconductores o muestras biológicas.

Efectos de Electrones Secundarios

No todos los electrones son absorbidos por el material fuente. Algunos son dispersados o provocan la emisión de electrones secundarios desde la fuente.

Estos electrones errantes pueden golpear el sustrato, lo que provoca un calentamiento no deseado o una carga electrostática. Esto puede afectar negativamente las propiedades de la película, la adhesión y el rendimiento de los dispositivos electrónicos.

Desafíos Operacionales y de Equipamiento

Más allá de la física, la implementación práctica de la evaporación por haz de electrones presenta sus propios inconvenientes relacionados con el costo, el mantenimiento y la consistencia.

Altos Costos Iniciales y de Funcionamiento

El equipo necesario para la evaporación por haz de electrones es complejo y costoso. Esto incluye fuentes de alimentación de alto voltaje, potentes cañones de electrones y los sistemas de alto vacío asociados.

Además, el proceso requiere mucha energía, lo que genera costos operativos más altos en comparación con métodos más simples como la evaporación térmica.

Degradación del Filamento e Inconsistencia

El haz de electrones se genera mediante un filamento de tungsteno calentado. Este filamento se degrada con el tiempo, cambiando lentamente sus propiedades.

Esta degradación puede provocar inestabilidad en el haz de electrones, causando tasas de evaporación no uniformes. Esto perjudica directamente la precisión, uniformidad y reproducibilidad del espesor de su película, un fallo crítico para muchas aplicaciones de alta precisión.

Complejidad del Sistema y Seguridad

Los sistemas de haz de electrones operan a voltajes muy altos (típicamente varios kilovoltios), lo que presenta un riesgo significativo de seguridad eléctrica.

La complejidad general del sistema exige operadores altamente cualificados para el uso y mantenimiento rutinarios, lo que aumenta el costo total de propiedad.

Comprender las Compensaciones

Ninguna técnica de deposición es perfecta. Las desventajas del haz de electrones deben sopesarse frente a sus fortalezas únicas, que se señalan en parte del material de referencia.

Costo y Complejidad frente a Pureza

La razón principal para aceptar el alto costo y la complejidad del haz de electrones es lograr una pureza de película excepcional. El crisol de cobre refrigerado por agua minimiza la contaminación del contenedor, un problema común en la evaporación térmica donde el material del crisol puede codepositarse con la película.

Escalabilidad frente a Tasa de Deposición

El haz de electrones puede alcanzar tasas de deposición muy altas (de 0.1 a más de 100 µm/min), lo que lo hace muy rápido para el procesamiento de una sola oblea o lotes pequeños. Sin embargo, lograr esta tasa de manera uniforme sobre un área grande es difícil y costoso, por lo que a menudo se considera que tiene una escalabilidad limitada en comparación con métodos como la pulverización catódica (sputtering).

Utilización del Material

La utilización del material en el haz de electrones es un tema matizado. En comparación con la evaporación térmica, donde el material recubre toda la cámara, el haz de electrones es mucho más eficiente. Sin embargo, dado que el haz se enfoca en un punto pequeño, puede "perforar" el material fuente, haciéndolo menos eficiente que la pulverización catódica, donde toda la superficie del objetivo se erosiona de manera más uniforme.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un método de deposición requiere alinear las capacidades de la técnica con el objetivo más crítico de su proyecto.

- Si su enfoque principal es recubrir objetos 3D complejos: El haz de electrones no es adecuado. Debe considerar un método más conformable como la Deposición de Capa Atómica (ALD) o la Deposición Química de Vapor (CVD).

- Si su enfoque principal es el bajo costo y la simplicidad operativa: El alto costo y la complejidad del haz de electrones hacen que la evaporación térmica resistiva o la pulverización catódica de CC sean alternativas más prácticas para muchos materiales.

- Si su enfoque principal es crear la película de mayor pureza a partir de una amplia gama de materiales en una superficie plana: Las desventajas del haz de electrones son a menudo un precio aceptable por su pureza superior y versatilidad de materiales.

Comprender estas limitaciones inherentes es el primer paso para seleccionar la técnica de deposición óptima para su objetivo de ingeniería específico.

Tabla de Resumen:

| Categoría de Desventaja | Problemas Clave |

|---|---|

| Limitaciones Fundamentales | Restricción de línea de visión, generación de rayos X, efectos de electrones secundarios |

| Desafíos Operacionales | Altos costos de equipo/energía, degradación del filamento, complejidad/seguridad del sistema |

| Compensaciones | Escalabilidad limitada, menor utilización de material frente a la pulverización catódica |

¿Tiene dificultades para elegir la técnica de deposición adecuada para su aplicación?

En KINTEK, nos especializamos en ayudar a los laboratorios a navegar por las complejidades de la deposición de películas delgadas. Nuestros expertos pueden ayudarle a evaluar si la evaporación por haz de electrones es la opción correcta o si una alternativa como la pulverización catódica, la evaporación térmica o ALD se adaptaría mejor a sus necesidades de costo, conformidad o pureza.

Contáctenos hoy a través de nuestro formulario de contacto para discutir los requisitos específicos de su equipo de laboratorio y consumibles. Permita que KINTEK le proporcione la solución precisa que necesita para lograr sus objetivos de ingeniería.

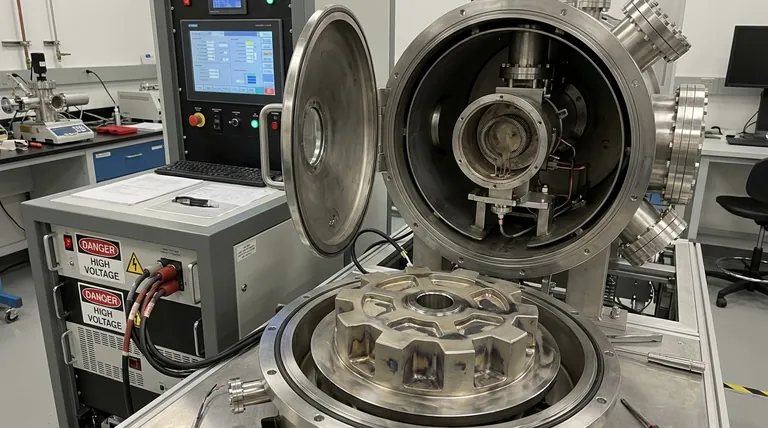

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el método de evaporación térmica para películas delgadas? Una guía para el recubrimiento PVD de alta pureza

- ¿Qué hace un evaporador térmico? Lograr la deposición de películas delgadas de alta pureza

- ¿Por qué se necesita vacío en la evaporación térmica? Para películas delgadas puras y uniformes

- ¿Cuál es el uso de la deposición física de vapor? Mejorar la durabilidad, el rendimiento y la pureza

- ¿Qué es la técnica de evaporación por haz de electrones? Logre una deposición de película delgada de alta pureza

- ¿Qué materiales se pueden evaporar? Domine la deposición de película delgada con los materiales adecuados

- ¿Cuál es el grosor de la deposición de película? Una guía de nanómetros a micrómetros

- ¿Qué es el método de evaporación térmica de deposición? Una guía sencilla para el recubrimiento de películas delgadas