Aunque es esencial para lograr una alta resistencia y resistencia al desgaste, el proceso de endurecimiento de metales no está exento de inconvenientes significativos. Las principales desventajas son un aumento drástico de la fragilidad, la introducción de altas tensiones internas que pueden causar distorsión o agrietamiento, y una reducción significativa de la maquinabilidad del material. Estas compensaciones deben gestionarse cuidadosamente para evitar fallos inesperados de los componentes.

La compensación fundamental del endurecimiento es sacrificar la ductilidad por la dureza. Este intercambio hace que el material sea más frágil e introduce tensiones internas que pueden deformar, distorsionar o incluso agrietar el componente si no se controlan adecuadamente mediante procesos posteriores como el revenido.

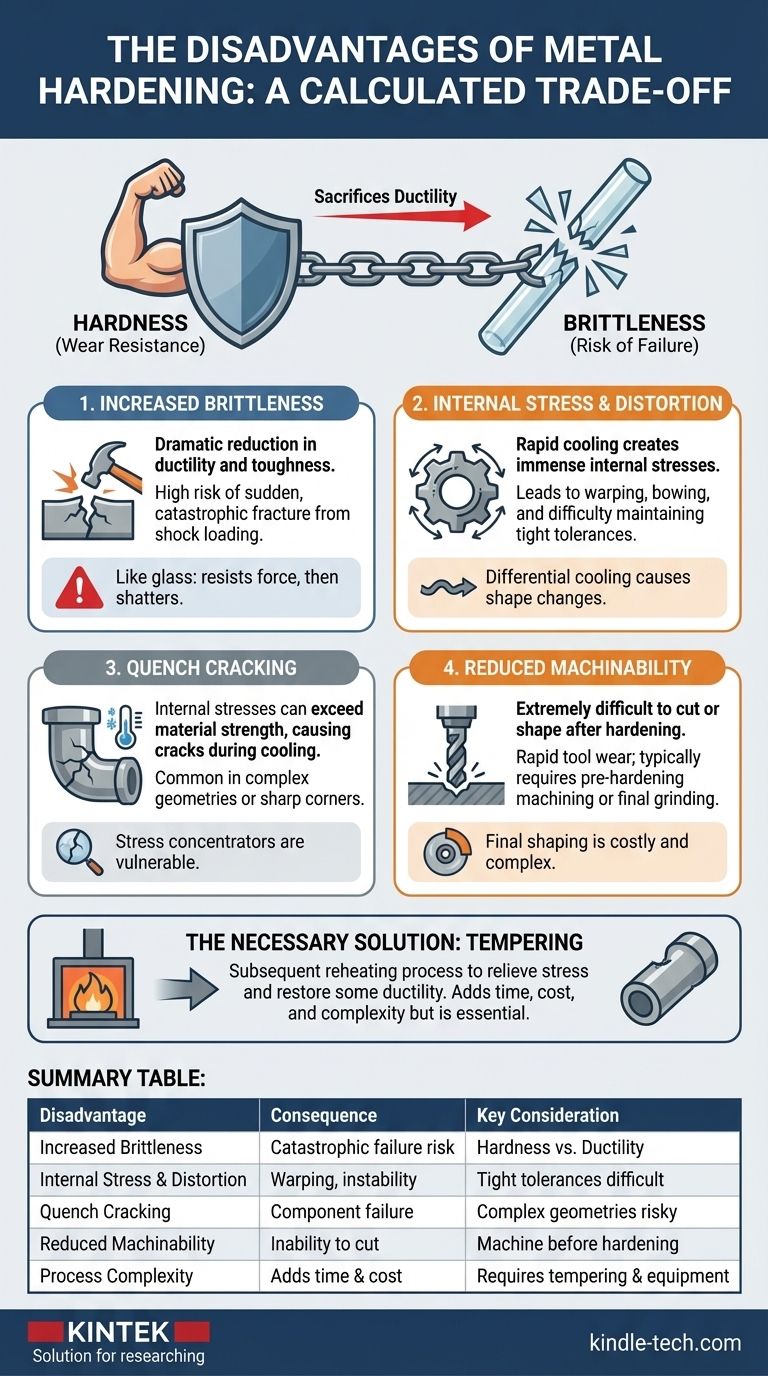

La Compensación Inherente: Dureza vs. Fragilidad

El propósito principal del endurecimiento es reorganizar la estructura cristalina del material para resistir la deformación, lo que percibimos como dureza. Sin embargo, esta nueva y rígida estructura tiene un costo directo.

La Relación Inversa

A medida que la dureza de un material aumenta, su ductilidad y tenacidad disminuyen. Un material dúctil, como el acero blando, se doblará o deformará bajo una carga extrema, absorbiendo energía antes de romperse.

Un material endurecido y frágil no lo hará. Piense en la diferencia entre una banda elástica (dúctil) y una varilla de vidrio (frágil). El metal endurecido se comporta más como la varilla de vidrio, resistiendo la fuerza hasta cierto punto y luego rompiéndose.

Riesgo de Fallo Catastrófico

Esta fragilidad significa que un componente endurecido es más susceptible a un fallo catastrófico por impacto o carga de choque. En lugar de doblarse, es probable que se fracture repentina y sin previo aviso, lo que puede ser extremadamente peligroso en aplicaciones críticas.

Principales Desventajas del Proceso de Endurecimiento

El enfriamiento rápido, o temple, que es fundamental para el proceso de endurecimiento, es la fuente de sus problemas más significativos. El choque térmico extremo induce cambios que pueden comprometer la integridad de la pieza.

Tensión Interna y Distorsión

Cuando un componente caliente se templa, su superficie se enfría y se contrae mucho más rápido que su núcleo. Este diferencial crea inmensas tensiones internas dentro del material.

Estas tensiones pueden aliviarse cambiando la forma de la pieza, lo que lleva a deformaciones, curvaturas u otras distorsiones. Esto hace que sea increíblemente difícil mantener tolerancias dimensionales estrictas en piezas complejas.

El Peligro del Agrietamiento por Temple

En casos severos, las tensiones internas generadas durante el temple pueden exceder la resistencia a la tracción máxima del material. Cuando esto sucede, el componente se agrietará durante el proceso de enfriamiento.

Este fenómeno, conocido como agrietamiento por temple, es más probable en piezas con geometrías complejas, esquinas internas afiladas o cambios drásticos en la sección transversal, ya que estas características actúan como concentradores de tensión.

Maquinabilidad Reducida

Una pieza de acero completamente endurecida es extremadamente difícil de cortar, taladrar o dar forma utilizando herramientas de máquina convencionales. Intentar hacerlo resulta en un rápido desgaste de la herramienta y a menudo es impráctico y costoso.

Por esta razón, casi todas las operaciones de mecanizado se realizan en el material en su estado más blando y recocido antes de que se someta al endurecimiento. Cualquier forma final requerida después del endurecimiento debe realizarse típicamente mediante rectificado.

Comprendiendo las Compensaciones y las Complejidades del Proceso

El endurecimiento no es un paso único y aislado, sino parte de una secuencia que requiere un control cuidadoso y a menudo necesita procesos adicionales para tener éxito.

La Necesidad del Revenido

Debido a la extrema fragilidad inducida por el endurecimiento, las piezas casi siempre se someten a un proceso de tratamiento térmico posterior llamado revenido.

El revenido implica recalentar la pieza a una temperatura más baja para aliviar parte de la tensión interna y restaurar una pequeña cantidad de ductilidad. Esto hace que el componente sea más tenaz y menos propenso a romperse, pero también reduce ligeramente la dureza máxima. El revenido añade tiempo, costo y complejidad al proceso de fabricación general.

Inestabilidad Dimensional

El cambio en la estructura cristalina durante el endurecimiento puede hacer que el material cambie de volumen. Esto significa que las dimensiones finales de una pieza después del endurecimiento y el revenido pueden no ser idénticas a sus dimensiones previas al tratamiento, un factor crítico para componentes de precisión.

Costo y Equipamiento

El endurecimiento adecuado requiere equipos especializados, incluidos hornos de alta temperatura, atmósferas controladas (como los hornos de vacío mencionados en la literatura técnica) y medios de enfriamiento específicos (gas, aceite, agua). Esto añade costos de capital y operativos significativos a la producción.

Tomando la Decisión Correcta para su Aplicación

El uso exitoso del endurecimiento requiere reconocer sus desventajas y planificarlas en su proceso de diseño y fabricación.

- Si su enfoque principal es la máxima resistencia al desgaste y la dureza superficial: El endurecimiento es necesario, pero debe combinarlo con un proceso de revenido robusto y diseñar la pieza para minimizar las concentraciones de tensión.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Evite el endurecimiento completo o utilice un método más localizado como el endurecimiento por cementación, asegurando que el núcleo del componente permanezca dúctil.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: Debe tener en cuenta la posible distorsión y puede que necesite realizar operaciones finales de rectificado o lapeado después del tratamiento térmico.

En última instancia, tratar el endurecimiento como una compensación calculada entre resistencia y fragilidad, en lugar de una simple mejora, es la clave para un diseño de ingeniería exitoso.

Tabla Resumen:

| Desventaja | Consecuencia Principal | Consideración Clave |

|---|---|---|

| Mayor Fragilidad | Riesgo de fallo catastrófico por impacto | Dureza obtenida a costa de la ductilidad |

| Tensión Interna y Distorsión | Deformación, curvatura, inestabilidad dimensional | Difícil mantener tolerancias estrictas |

| Agrietamiento por Temple | Fallo del componente durante el enfriamiento | Especialmente arriesgado con geometrías complejas |

| Maquinabilidad Reducida | Incapacidad para cortar o taladrar después del endurecimiento | La mayor parte del mecanizado debe hacerse antes |

| Complejidad y Costo del Proceso | Requiere revenido, equipo especializado | Añade tiempo y gastos a la fabricación |

¿Necesita un procesamiento térmico preciso para los materiales de su laboratorio? Los desafíos del endurecimiento, como la fragilidad y la distorsión, requieren un control experto y el equipo adecuado. KINTEK se especializa en hornos de laboratorio avanzados y consumibles que proporcionan la gestión precisa de la temperatura y las atmósferas controladas necesarias para mitigar estas desventajas. Ya sea que esté trabajando en I+D o control de calidad, nuestras soluciones le ayudan a lograr propiedades óptimas del material de manera confiable. Analicemos los requisitos específicos de su aplicación: contacte a nuestros expertos hoy para mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro