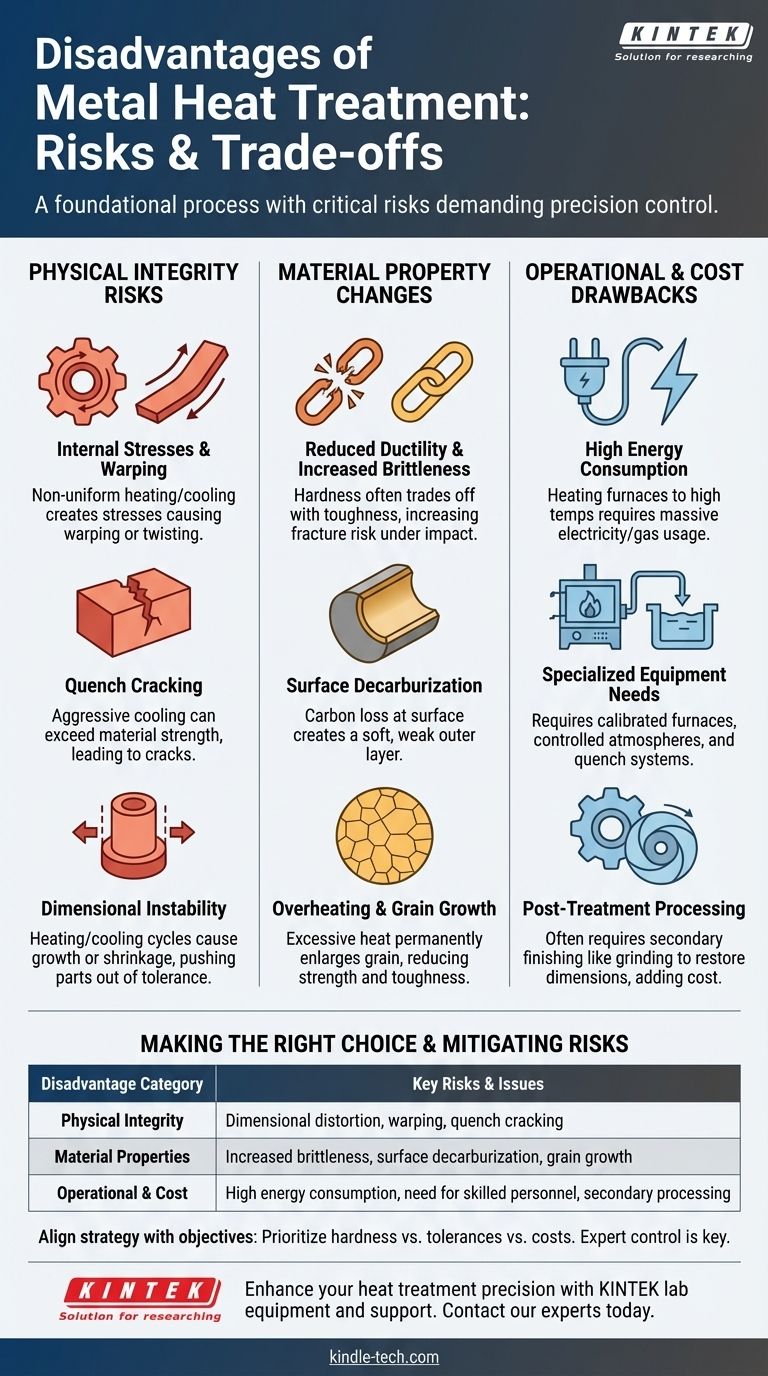

Si bien el tratamiento térmico es un proceso fundamental para mejorar las propiedades de los metales, no está exento de riesgos y desventajas significativas. Las principales desventajas incluyen el potencial de distorsión dimensional o agrietamiento, cambios indeseables en las propiedades del material como el aumento de la fragilidad y los altos costos operativos asociados con el consumo de energía y el equipo especializado.

Las desventajas del tratamiento térmico no son fallos fundamentales del proceso en sí, sino más bien riesgos críticos que exigen un control experto. Cada beneficio, desde el aumento de la dureza hasta la mejora de la resistencia, conlleva una contrapartida en otras propiedades e introduce la posibilidad de errores costosos si no se gestiona con precisión.

El riesgo de distorsión física y agrietamiento

Los inconvenientes más inmediatos y visibles del tratamiento térmico implican cambios en la integridad física de la pieza. Los cambios extremos de temperatura inherentes al proceso crean potentes fuerzas internas.

Tensiones internas y deformación

A medida que una pieza metálica se calienta y se enfría, diferentes secciones se expanden y contraen a diferentes velocidades. Este gradiente de temperatura no uniforme crea tensiones internas que pueden hacer que la pieza se deforme, se doble o se tuerza fuera de su forma especificada.

Agrietamiento por temple

El enfriamiento rápido (temple) requerido para lograr una alta dureza es la fase más estresante del proceso. Si el enfriamiento es demasiado agresivo para la geometría o composición del material, las tensiones internas pueden exceder la resistencia del material, lo que lleva a la formación de grietas por temple.

Inestabilidad dimensional

Incluso sin un fallo catastrófico, los ciclos de calentamiento y enfriamiento harán que la pieza crezca o se encoja. Este cambio de dimensión puede hacer que un componente de precisión quede fácilmente fuera de sus tolerancias de ingeniería requeridas, lo que requiere reelaboraciones costosas o provoca que se deseche por completo.

Cambios no deseados en las propiedades del material

El tratamiento térmico es un equilibrio delicado. Si bien el objetivo es mejorar una propiedad, como la dureza, puede degradar inadvertidamente otras.

Reducción de la ductilidad y aumento de la fragilidad

La contrapartida principal en el endurecimiento del acero es la dureza frente a la tenacidad. Un material muy duro suele ser muy frágil, lo que significa que tiene una menor resistencia a la fractura bajo impacto. Se requiere un proceso como el revenido después del temple para restaurar algo de ductilidad, pero encontrar el equilibrio perfecto es un desafío metalúrgico importante.

Descarburación superficial

En entornos de alta temperatura, el carbono puede difundirse desde la superficie del acero, un proceso conocido como descarburación. Esto deja una capa exterior blanda y débil en una pieza que estaba destinada a ser dura, lo que anula el propósito del tratamiento y compromete la resistencia al desgaste.

Sobrecalentamiento y crecimiento del grano

Si un metal se calienta a una temperatura demasiado alta o se mantiene allí durante demasiado tiempo, su estructura cristalina interna (grano) puede crecer excesivamente. Esta condición, conocida como sobrecalentamiento, reduce permanentemente la resistencia y la tenacidad del material, y no puede revertirse mediante tratamientos térmicos posteriores.

Comprensión de las compensaciones: desventajas operativas y de costos

Más allá de los riesgos del material, el tratamiento térmico introduce importantes desafíos operativos y financieros que deben tenerse en cuenta en cualquier plan de fabricación.

Alto consumo de energía

Calentar grandes hornos industriales a las temperaturas requeridas (a menudo por encima de 800 °C o 1500 °F) consume una gran cantidad de electricidad o gas natural. Esto convierte al tratamiento térmico en un paso costoso y de alto consumo energético en el proceso de producción.

Requisito de equipo especializado

El tratamiento térmico adecuado requiere entornos altamente controlados. Esto significa invertir en hornos calibrados, tanques de temple con fluido agitado y potencialmente sistemas controlados por atmósfera para prevenir la oxidación y la descarburación.

Necesidad de personal cualificado

Este no es un proceso simple de "pulsar un botón". Requiere operadores y metalúrgicos cualificados que comprendan cómo responderá una aleación específica a un ciclo térmico determinado. Los parámetros de proceso incorrectos son una causa principal de fallo de la pieza.

Procesamiento posterior al tratamiento

Debido a la casi certeza de algún cambio dimensional, las piezas que han sido tratadas térmicamente a menudo requieren operaciones de acabado secundarias. Esto puede incluir rectificado o pulido para restaurar las dimensiones finales y el acabado superficial, añadiendo pasos, tiempo y costos adicionales a la producción.

Tomar la decisión correcta para su objetivo

Para gestionar estas desventajas, debe alinear su estrategia de tratamiento térmico con su objetivo de ingeniería principal.

- Si su enfoque principal es lograr la máxima dureza para la resistencia al desgaste: Debe aceptar el riesgo de fragilidad y planificar un temple cuidadosamente controlado seguido de un ciclo de revenido inmediato y preciso.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: Considere métodos de enfriamiento más lentos, ciclos de alivio de tensiones o procesos alternativos de endurecimiento superficial como la nitruración que operan a temperaturas más bajas y causan menos distorsión.

- Si su enfoque principal es gestionar los costos de producción: Asegúrese de que el material realmente requiera tratamiento térmico, optimice la carga del horno para maximizar la eficiencia energética e implemente controles de proceso rigurosos para minimizar la tasa de piezas desechadas.

En última instancia, tratar el tratamiento térmico como una disciplina de ingeniería de precisión, y no solo como un proceso de calentamiento, es la clave para desbloquear sus beneficios mientras se controlan sus riesgos inherentes.

Tabla de resumen:

| Categoría de desventaja | Riesgos y problemas clave |

|---|---|

| Integridad física | Distorsión dimensional, deformación, grietas por temple |

| Propiedades del material | Aumento de la fragilidad, descarburación superficial, crecimiento del grano |

| Operacional y costo | Alto consumo de energía, necesidad de personal cualificado, procesamiento secundario |

Mitigue los riesgos del tratamiento térmico en su laboratorio.

Cada proceso de tratamiento térmico es un equilibrio entre beneficios y posibles inconvenientes. KINTEK se especializa en proporcionar el equipo de laboratorio de alta calidad y el soporte experto que necesita para lograr un control térmico preciso y minimizar la distorsión, el agrietamiento y otros errores costosos.

Nuestra gama de hornos y consumibles está diseñada para la fiabilidad y repetibilidad, ayudándole a optimizar sus procesos para obtener mejores resultados de materiales y eficiencia de costos.

¿Listo para mejorar la precisión de su tratamiento térmico? Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio y descubrir cómo KINTEK puede ser su socio de confianza en la ciencia de los materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué se utiliza un horno de laboratorio de alta temperatura para el tratamiento térmico de Ti-6Al-4V? Mejora la durabilidad y la biocompatibilidad

- ¿Cuáles son los objetivos de la sinterización? Logre propiedades superiores del material mediante un tratamiento térmico controlado

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de catalizadores cerámicos modificados con manganeso/cobalto?

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Cuál es el propósito de usar hornos de vacío para desgasificar compuestos de alúmina/MWNT? Asegurar una integridad estructural impecable

- ¿Cuál es el efecto del tiempo en la sinterización? Domine el equilibrio para una densidad y resistencia óptimas del material

- ¿Cómo mejora un horno de sinterización de alta temperatura los electrolitos NASICON? Optimizar la conductividad de los límites de grano