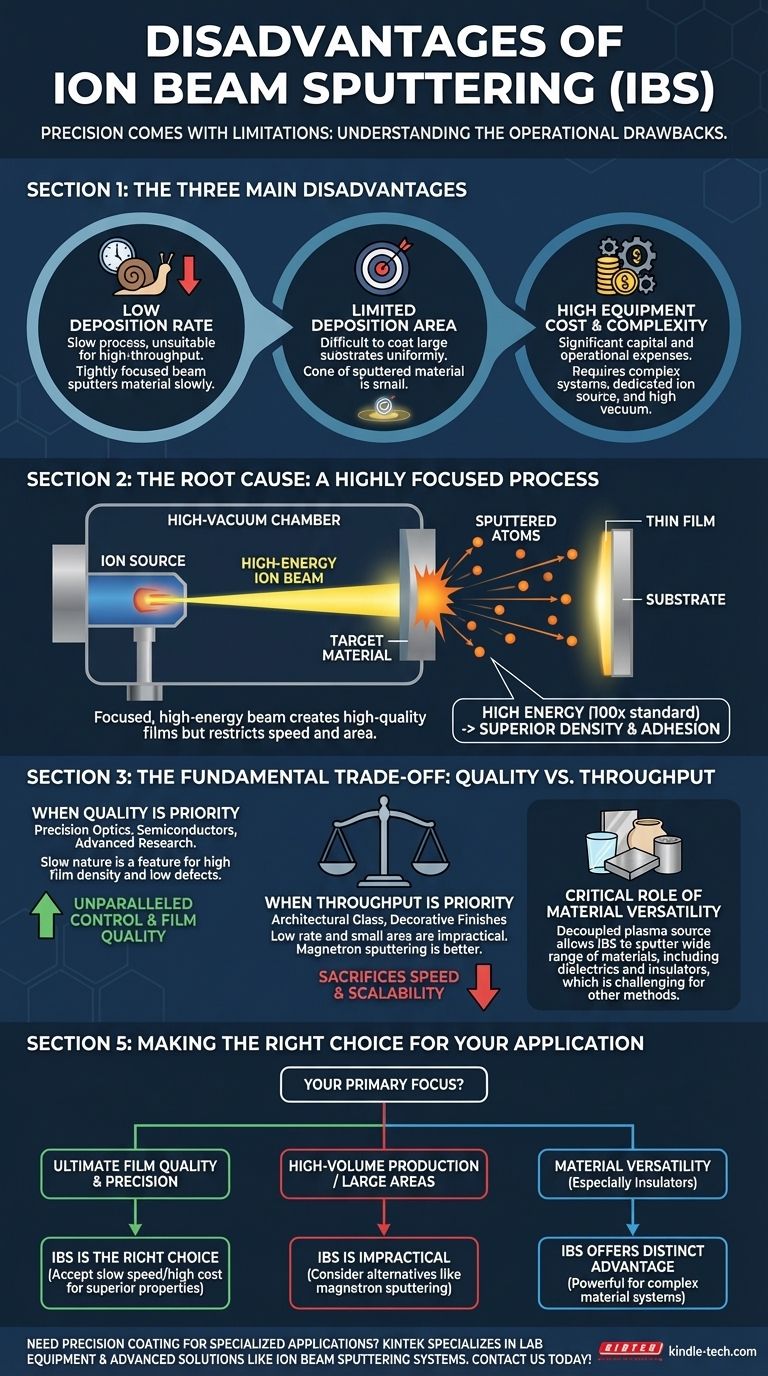

Aunque conocida por su precisión, la pulverización catódica por haz de iones tiene varias limitaciones operativas clave. Las principales desventajas son una baja tasa de deposición y un área de deposición pequeña, lo que la hace inadecuada para recubrir grandes superficies de manera uniforme. Además, el equipo es complejo y conlleva un alto costo operativo, lo que restringe su uso a aplicaciones donde sus beneficios únicos superan estos inconvenientes.

La pulverización catódica por haz de iones sacrifica velocidad y escalabilidad por un control y una calidad de película inigualables. Sus desventajas están fundamentalmente ligadas al mismo proceso que le confiere sus puntos fuertes: un haz de iones enfocado, de alta energía y altamente controlado.

La causa raíz: un proceso altamente enfocado

Para comprender las limitaciones de la pulverización catódica por haz de iones (IBS), primero debemos entender cómo funciona. A diferencia de otros métodos, IBS utiliza una fuente de iones dedicada que está separada del objetivo de material.

Cómo funciona el haz de iones

El proceso tiene lugar en una cámara de alto vacío. Una fuente de iones genera un haz de iones enfocado, de alta energía y colimado (típicamente de un gas inerte como el argón). Este haz se dirige a un material objetivo, golpeándolo con una fuerza significativa.

Esta colisión transfiere momento, desalojando o "pulverizando" átomos del objetivo. Estos átomos pulverizados viajan a través del vacío y se depositan en un sustrato, formando una película delgada.

Por qué este proceso crea películas de alta calidad

La ventaja clave de IBS radica en la alta energía y el control preciso del haz de iones. Las partículas pulverizadas tienen una energía promedio de alrededor de 10 eV, que es aproximadamente 100 veces mayor que las partículas en la evaporación al vacío estándar.

Esta alta energía permite que los átomos depositados migren sobre la superficie del sustrato, asentándose en una estructura densa y ordenada. El resultado es una película con densidad, pureza y adhesión superiores al sustrato.

Comprendiendo las desventajas prácticas

La misma precisión que hace que IBS sea tan eficaz para películas de alta calidad es también la fuente de sus principales desventajas.

Baja tasa de deposición

Debido a que el haz de iones está tan estrechamente enfocado y controlado, pulveriza material del objetivo a una velocidad relativamente lenta. Procesos como la pulverización catódica por magnetrón, que utilizan una descarga de plasma más amplia, pueden depositar material mucho más rápidamente.

Esto hace que IBS sea un proceso que consume mucho tiempo, poco adecuado para aplicaciones que requieren un alto rendimiento.

Área de deposición limitada

La naturaleza enfocada del haz significa que solo bombardea una pequeña área del objetivo en un momento dado. En consecuencia, el cono de material pulverizado también tiene un tamaño limitado.

Esto hace que sea muy difícil lograr un espesor de película uniforme en un sustrato grande. Si bien técnicas como la rotación del sustrato pueden ayudar, IBS está fundamentalmente diseñado para recubrir componentes más pequeños donde la precisión es primordial.

Complejidad del equipo y alto costo

Un sistema IBS es mecánicamente complejo. Requiere una fuente de iones dedicada y estable, un entorno de alto vacío y sistemas sofisticados de energía y control.

Esta complejidad se traduce directamente en mayores costos de capital del equipo y mayores gastos operativos para mantenimiento y consumo de energía en comparación con tecnologías de deposición más simples.

La compensación fundamental: calidad vs. rendimiento

La decisión de utilizar la pulverización catódica por haz de iones es una compensación clásica de ingeniería. Se elige sacrificar velocidad y escala para obtener un control y una calidad excepcionales.

Cuando la calidad es la prioridad

Para aplicaciones avanzadas, los inconvenientes de IBS son aceptables. En campos como la óptica de precisión, la fabricación de semiconductores y la investigación de materiales avanzados, propiedades como la densidad de la película, la estequiometría y el bajo número de defectos no son negociables. La naturaleza lenta y deliberada de IBS es una característica, no un error.

Cuando el rendimiento es la prioridad

Para aplicaciones como el recubrimiento de vidrio arquitectónico o la aplicación de acabados decorativos, los objetivos principales son la velocidad y la eficiencia de costos en grandes áreas. Aquí, la baja tasa de deposición y el área pequeña de IBS lo hacen completamente impráctico. La pulverización catódica por magnetrón es la opción mucho más lógica.

El papel crítico de la versatilidad del material

Una ventaja clave que complica esta compensación es la versatilidad. Debido a que la fuente de iones está separada del objetivo, el objetivo en sí no necesita ser eléctricamente conductor.

Esto permite que IBS pulverice eficazmente una amplia gama de materiales, incluidos dieléctricos y aislantes, lo que puede ser un desafío para otros métodos.

Tomar la decisión correcta para su aplicación

Su elección del método de deposición debe alinearse con el resultado más crítico de su proyecto.

- Si su enfoque principal es la máxima calidad y precisión de la película: La menor velocidad y el mayor costo de la pulverización catódica por haz de iones son compensaciones aceptables para lograr propiedades de material superiores.

- Si su enfoque principal es la producción de alto volumen o el recubrimiento de grandes áreas: Las limitaciones inherentes en la tasa de deposición y el área hacen que IBS sea impráctico; considere alternativas como la pulverización catódica por magnetrón.

- Si su enfoque principal es la versatilidad del material, especialmente para aislantes: IBS ofrece una ventaja distintiva al desacoplar la fuente de plasma del objetivo, lo que lo convierte en una herramienta poderosa para desarrollar sistemas de materiales complejos.

Comprender estas desventajas le permite aprovechar la pulverización catódica por haz de iones como la herramienta potente y especializada que es, en lugar de aplicarla erróneamente donde la velocidad y la escala son primordiales.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Baja tasa de deposición | Proceso lento, inadecuado para aplicaciones de alto rendimiento |

| Área de deposición limitada | Difícil de recubrir grandes sustratos de manera uniforme |

| Alto costo del equipo | Sistema complejo con importantes gastos de capital y operativos |

¿Necesita un recubrimiento de precisión para aplicaciones especializadas? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones avanzadas como sistemas de pulverización catódica por haz de iones. Nuestra experiencia garantiza que obtenga el equipo adecuado para la deposición de películas de alta calidad con un control superior y versatilidad de materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus requisitos específicos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza