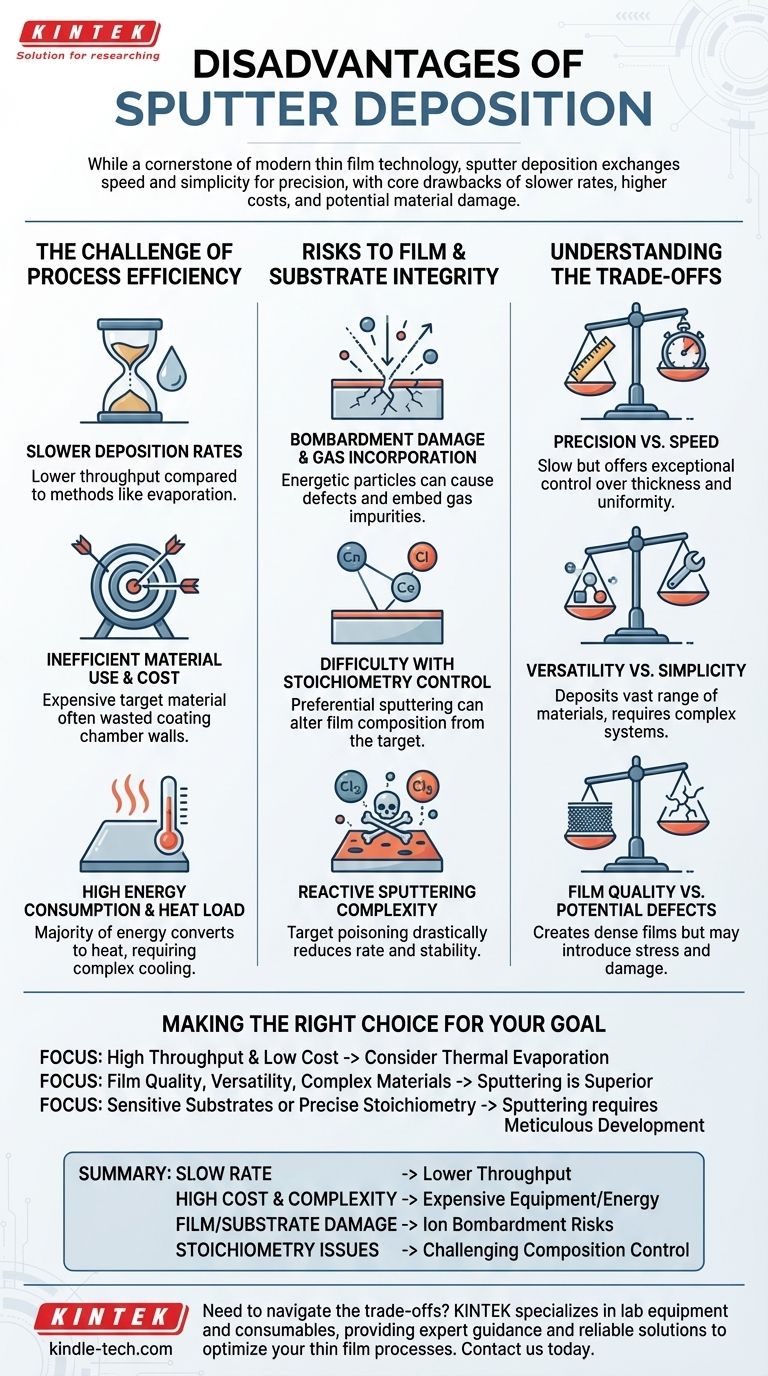

Si bien la deposición por pulverización catódica es una piedra angular de la tecnología moderna de películas delgadas, no está exenta de inconvenientes significativos. Las principales desventajas son su velocidad de deposición relativamente lenta en comparación con métodos como la evaporación, su complejidad de proceso que requiere equipos costosos y los riesgos inherentes a la integridad del material, como la contaminación de la película y el posible daño del sustrato por el bombardeo de iones.

La pulverización catódica intercambia velocidad y simplicidad por precisión y versatilidad. Sus principales desventajas (tasas más lentas, costos más altos y potencial de daño material) son las compensaciones directas para lograr las películas densas, uniformes y altamente controladas que otros métodos a menudo no pueden producir.

El desafío de la eficiencia del proceso

La deposición por pulverización catódica es un proceso altamente controlado pero a menudo ineficiente. La física fundamental de la expulsión de átomos uno por uno de un objetivo mediante bombardeo de iones introduce limitaciones en la velocidad, el costo y el consumo de energía.

Tasas de deposición más lentas

En comparación con la evaporación térmica, donde el material se evapora rápidamente, la pulverización catódica es un proceso de eliminación átomo por átomo mucho más lento. Esto da como resultado tasas de deposición más bajas, lo que puede ser un cuello de botella en entornos de fabricación de alto volumen.

Uso ineficiente de materiales y costos

El objetivo de pulverización, que a menudo está hecho de material costoso y de alta pureza, es un costo operativo significativo. Los átomos pulverizados se expulsan en varias direcciones, recubriendo no solo el sustrato sino también las paredes de la cámara y los accesorios, lo que lleva a una mala utilización del material.

Alto consumo de energía y carga térmica

La gran mayoría de la energía de los iones bombardeantes se convierte en calor en el objetivo, no en energía cinética para los átomos pulverizados. Esta inmensa carga de calor debe gestionarse activamente con complejos sistemas de enfriamiento para evitar daños al objetivo y mantener la estabilidad del proceso.

Riesgos para la integridad de la película y el sustrato

La naturaleza energética del proceso de pulverización catódica, si bien es beneficiosa para crear películas densas, también conlleva riesgos. El entorno del plasma y el bombardeo de iones pueden introducir defectos no deseados o alterar las propiedades fundamentales del material.

Daño por bombardeo e incorporación de gas

Las partículas energéticas dentro del plasma pueden causar daños por radiación o bombardeo, especialmente a sustratos sensibles o a la propia película en crecimiento. Además, los átomos del gas del plasma (típicamente argón) pueden incrustarse en la película, creando impurezas que alteran sus propiedades eléctricas, ópticas o mecánicas.

Dificultad con el control de la estequiometría

Al pulverizar materiales compuestos o aleaciones, un elemento puede pulverizarse más fácilmente que otro (un fenómeno llamado pulverización preferencial). Esto puede hacer que la composición de la película depositada difiera de la composición del objetivo, lo que convierte el control preciso de la estequiometría en un desafío significativo.

Complejidad de la pulverización reactiva

La introducción de un gas reactivo (como oxígeno o nitrógeno) para crear películas de óxido o nitruro requiere un control extremadamente cuidadoso. Si no se gestiona correctamente, la superficie del objetivo puede recubrirse con el compuesto, una condición conocida como envenenamiento del objetivo, lo que reduce drásticamente la tasa de deposición y la estabilidad del proceso.

Comprendiendo las compensaciones

Ninguna técnica de deposición es perfecta. Las desventajas de la pulverización deben sopesarse frente a sus ventajas únicas, lo que la convierte en una elección de ingeniería basada en objetivos específicos del proyecto.

Precisión vs. Velocidad

La pulverización catódica es lenta, pero proporciona un control excepcional sobre el espesor y la uniformidad de la película en grandes áreas, especialmente cuando se utiliza la rotación del sustrato. Métodos como la evaporación térmica son más rápidos pero ofrecen mucho menos control sobre la estructura y la consistencia de la película.

Versatilidad vs. Simplicidad

La pulverización catódica es muy versátil. Puede depositar una amplia gama de materiales, incluidas aleaciones y aislantes (utilizando fuentes de alimentación de RF), que son imposibles de depositar mediante evaporación térmica. Esta versatilidad tiene el costo de sistemas de vacío, fuentes de alimentación y manejo de gases más complejos y costosos.

Calidad de la película vs. Posibles defectos

El mismo bombardeo energético que crea películas densas y fuertemente adherentes también puede introducir tensiones, incorporación de gases y daños al sustrato. Lograr películas de alta calidad requiere un cuidadoso equilibrio, optimizando los parámetros del proceso para maximizar los beneficios y minimizar los inconvenientes.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es el alto rendimiento y el bajo costo para metales simples: La evaporación térmica puede ser una opción más eficiente, siempre que pueda tolerar sus limitaciones en uniformidad y elección de materiales.

- Si su enfoque principal es la calidad de la película, la versatilidad del material o la deposición de materiales complejos: La pulverización catódica suele ser el método superior, siempre que pueda adaptarse al mayor costo inicial y la complejidad del proceso.

- Si trabaja con sustratos sensibles o requiere una estequiometría precisa: La pulverización catódica es viable, pero exige un desarrollo meticuloso del proceso para mitigar el daño y controlar la composición final de la película.

Comprender estas limitaciones es el primer paso para aprovechar las fortalezas únicas de la deposición por pulverización catódica para su aplicación específica.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Baja tasa de deposición | Menor rendimiento en comparación con los métodos de evaporación. |

| Alto costo y complejidad | Objetivos, equipos y alto consumo de energía costosos. |

| Riesgo de daño a la película/sustrato | El bombardeo de iones puede causar defectos e incorporación de gas. |

| Dificultad con la estequiometría | Difícil controlar la composición de aleaciones/compuestos. |

¿Necesita navegar por las compensaciones de la deposición de películas delgadas para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones confiables para la pulverización catódica y otras técnicas de deposición. Nuestro equipo puede ayudarlo a seleccionar el equipo adecuado para equilibrar la calidad de la película, el costo y el rendimiento para sus objetivos específicos de investigación o producción. Contáctenos hoy para optimizar sus procesos de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura