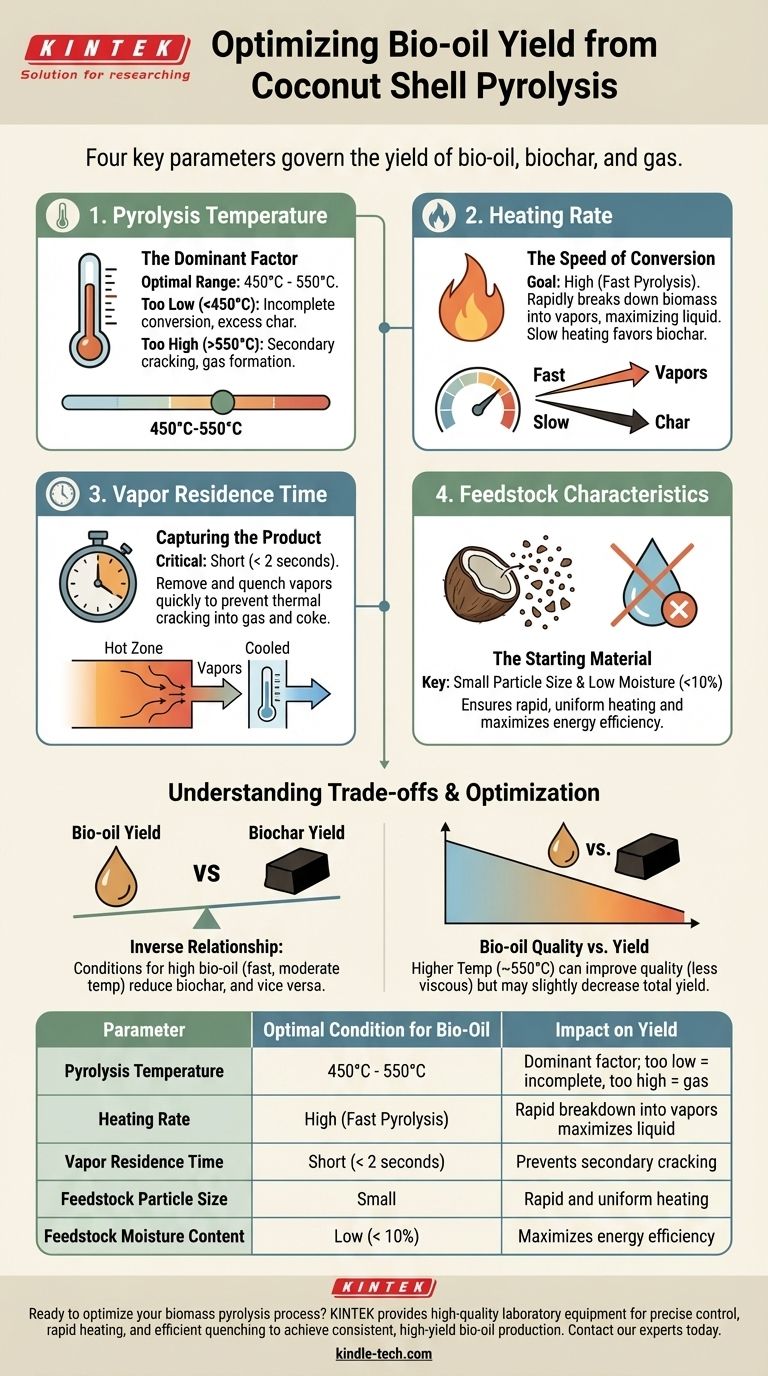

En última instancia, cuatro parámetros clave del proceso rigen el rendimiento de bio-aceite de la pirólisis de cáscaras de coco: la temperatura de pirólisis, la velocidad de calentamiento, el tiempo de residencia del vapor y las características físicas de la propia materia prima. Si bien todos son importantes, controlar la temperatura y la velocidad de calentamiento proporciona la influencia más significativa sobre la distribución del producto final.

El desafío central en la producción de bio-aceite no es solo calentar la cáscara de coco, sino controlar la velocidad y la duración de ese calor. Maximizar el rendimiento de líquido requiere una rápida descomposición térmica de la biomasa y un enfriamiento inmediato de los vapores resultantes para evitar que se descompongan aún más en gas.

Parámetros clave de pirólisis que influyen en el rendimiento del bio-aceite

Para convertir eficazmente las cáscaras de coco en bio-aceite, debe gestionar un delicado equilibrio entre varias variables interconectadas. Cada una desempeña un papel distinto en la determinación de si produce principalmente líquido (bio-aceite), sólido (biocarbón) o gas.

Temperatura de pirólisis: El factor dominante

La temperatura es el parámetro más influyente. Dicta el grado de descomposición de la biomasa.

Para la producción de bio-aceite a partir de cáscaras de coco, el rango de temperatura óptimo es típicamente de 450°C a 550°C. Por debajo de este rango, la conversión es incompleta, dejando un exceso de carbón. Por encima de este rango, se produce un craqueo secundario de los vapores, descomponiendo los valiosos líquidos en gases no condensables y reduciendo el rendimiento de bio-aceite.

Velocidad de calentamiento: La velocidad de conversión

La velocidad de calentamiento determina qué vías químicas se favorecen durante la pirólisis.

Para maximizar el bio-aceite, una alta velocidad de calentamiento es esencial. Este proceso, conocido como pirólisis rápida, descompone rápidamente la celulosa, hemicelulosa y lignina de la cáscara de coco en vapores. Las velocidades de calentamiento lentas, por el contrario, favorecen la formación de biocarbón sólido.

Tiempo de residencia del vapor: Captura del producto

Esto se refiere a cuánto tiempo permanecen los vapores calientes de pirólisis en la zona del reactor de alta temperatura.

Un tiempo de residencia del vapor corto es crítico para un alto rendimiento de bio-aceite. El objetivo es retirar los vapores del reactor caliente y enfriarlos (enfriamiento rápido) lo más rápido posible, típicamente en menos de dos segundos. Si los vapores permanecen en la zona caliente, se craquearán térmicamente en gases de menor valor y coque sólido, disminuyendo el rendimiento final de líquido.

Características de la materia prima: El material de partida

El estado inicial de la materia prima de cáscara de coco tiene un impacto significativo en la eficiencia del proceso.

Dos características principales importan: el tamaño de partícula y el contenido de humedad. Las partículas más pequeñas se calientan más rápida y uniformemente, favoreciendo las reacciones rápidas necesarias para el bio-aceite. Del mismo modo, un bajo contenido de humedad (típicamente por debajo del 10%) es crucial, ya que la energía requerida para evaporar el agua se desperdicia y no contribuye a la reacción de pirólisis.

Comprender las compensaciones: Bio-aceite vs. Biocarbón vs. Gas

Optimizar para un producto significa inherentemente restar importancia a los demás. Comprender esta relación es fundamental para el control del proceso y para lograr el resultado deseado.

El dilema del rendimiento del producto

Existe una relación inversa entre los rendimientos de bio-aceite y biocarbón.

Las condiciones que favorecen un alto rendimiento de bio-aceite (calentamiento rápido, temperatura moderada) necesariamente resultan en un menor rendimiento de biocarbón. Por el contrario, las condiciones diseñadas para maximizar el biocarbón (calentamiento lento, rango de temperatura más amplio) producirán muy poco bio-aceite.

Consideraciones sobre la calidad del bio-aceite

Maximizar el rendimiento no siempre significa maximizar la calidad.

Operar el proceso en el extremo superior del rango de temperatura óptimo (por ejemplo, 550°C) puede disminuir ligeramente el rendimiento total de líquido debido a cierta formación de gas, pero también puede mejorar la calidad del bio-aceite al reducir su viscosidad y contenido de agua. Esta es una compensación operativa crítica a considerar.

Optimización de su proceso para bio-aceite

Su conjunto ideal de parámetros depende completamente de su objetivo principal. Utilice estas pautas para dirigir su estrategia operativa.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite: Apunte a una velocidad de calentamiento rápida con una temperatura máxima de ~500°C y asegúrese de que el tiempo de residencia del vapor sea inferior a dos segundos.

- Si su objetivo principal es un rendimiento equilibrado de bio-aceite y biocarbón: Utilice una velocidad de calentamiento más lenta y una temperatura ligeramente inferior (~400-450°C), lo que aumentará la formación de carbón a expensas de algo de líquido.

- Si su objetivo principal es producir un bio-aceite de mayor calidad (menos viscoso): Opere cerca del extremo superior del rango de temperatura óptimo (~550°C), aceptando un rendimiento de líquido general ligeramente menor.

Dominar estos factores le permite controlar con precisión el proceso de pirólisis y transformar los residuos de cáscara de coco en su valioso producto deseado.

Tabla resumen:

| Parámetro | Condición óptima para bio-aceite | Impacto en el rendimiento |

|---|---|---|

| Temperatura de pirólisis | 450°C - 550°C | Factor dominante; demasiado baja = conversión incompleta, demasiado alta = formación de gas |

| Velocidad de calentamiento | Alta (pirólisis rápida) | La rápida descomposición de la biomasa en vapores maximiza el rendimiento de líquido |

| Tiempo de residencia del vapor | Corto (< 2 segundos) | Evita el craqueo secundario de los vapores en gas |

| Tamaño de partícula de la materia prima | Pequeño | Asegura un calentamiento rápido y uniforme |

| Contenido de humedad de la materia prima | Bajo (< 10%) | Maximiza la eficiencia energética para las reacciones de pirólisis |

¿Listo para optimizar su proceso de pirólisis de biomasa?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para investigación y desarrollo avanzados. Ya sea que esté ampliando la producción de bio-aceite o refinando sus parámetros de pirólisis, nuestra experiencia puede ayudarlo a lograr un control preciso de la temperatura, velocidades de calentamiento rápidas y un enfriamiento eficiente del vapor.

Le ayudamos a:

- Lograr una producción de bio-aceite consistente y de alto rendimiento.

- Seleccionar el equipo adecuado para su materia prima y objetivos específicos.

- Mejorar la calidad y el valor de sus productos de base biológica.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Convirtamos juntos su biomasa en productos valiosos.

Póngase en contacto con KINTEK para una consulta

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un filtro prensa? Lograr la máxima eficiencia de separación sólido-líquido

- ¿Qué es un horno tipo lote? Logre un control de proceso perfecto para aplicaciones sensibles

- ¿Cuáles son 2 ejemplos de deposición en química? Del hielo a la formación de hollín, explicado

- ¿Qué es el proceso HIP en cerámica? Lograr densidad total y propiedades mecánicas superiores

- ¿Cómo afecta la temperatura a la fusión? Domine el control preciso para la integridad del material

- ¿Cómo estabiliza el equipo de enfriamiento rápido los elementos actínidos? Dominando el tratamiento avanzado de residuos nucleares

- ¿Cómo logra un sistema de reacción de calentamiento controlado el control de la morfología de las nanopartículas de platino?

- ¿Cuál es la función de un agitador de laboratorio en la evaluación de nanopartículas Fe-C@C? Optimizar la Adsorción de Azul de Metileno