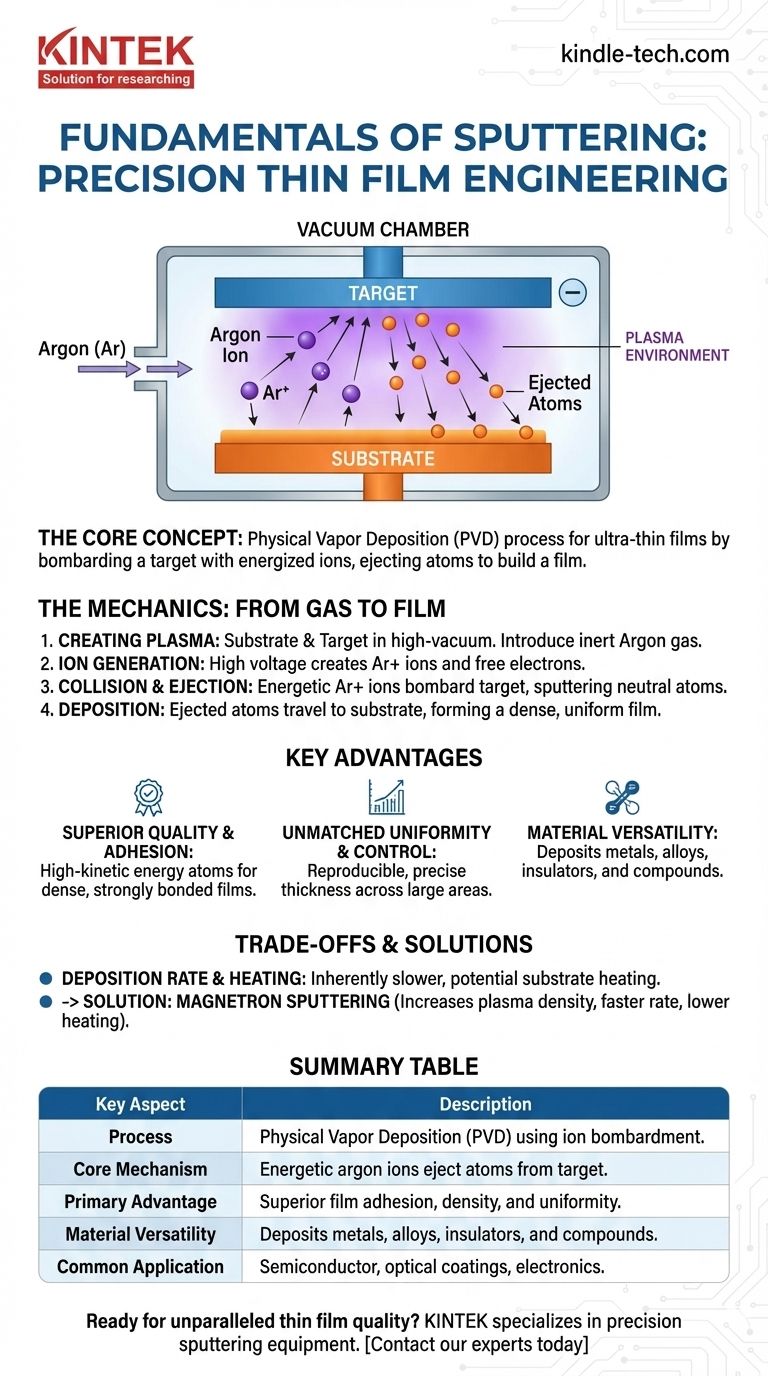

En esencia, la pulverización catódica es un proceso de deposición física de vapor (PVD) utilizado para crear películas de material ultrafinas. Funciona bombardeando un material fuente sólido, llamado "blanco", con iones energizados en un vacío. Estas colisiones actúan como un chorro de arena microscópico, expulsando átomos del blanco, que luego viajan y se depositan sobre un sustrato, construyendo una película átomo por átomo.

La pulverización catódica no es simplemente un método para recubrir una superficie; es un proceso de ingeniería altamente controlado para crear películas delgadas con adhesión, densidad y uniformidad superiores. Su valor reside en la calidad y precisión de la película resultante, no en la velocidad de deposición.

La mecánica de la pulverización catódica: del gas a la película

Para entender la pulverización catódica, es mejor desglosarla en una secuencia de eventos que ocurren dentro de una cámara de vacío controlada.

Creación del entorno de plasma

El proceso comienza colocando el sustrato y el material blanco en una cámara de alto vacío. La cámara se bombea para eliminar el aire y otros contaminantes.

Una vez evacuada, se introduce una pequeña cantidad controlada de un gas inerte, más comúnmente argón, en la cámara.

Generación y aceleración de iones

Se aplica un alto voltaje negativo al material blanco. Este fuerte campo eléctrico energiza los electrones libres en la cámara.

Estos electrones de alta energía chocan con los átomos neutros de argón, expulsando un electrón y creando iones de argón cargados positivamente (Ar+). Esta mezcla de iones y electrones forma un plasma de baja temperatura.

Debido a que el blanco está cargado negativamente y los iones de argón están cargados positivamente, los iones son acelerados agresivamente hacia la cara del blanco.

El proceso de colisión y eyección

Al impactar, el ion de argón de alta energía transfiere su energía cinética y momento a los átomos del blanco. Este es un proceso puramente físico y mecánico.

Si la transferencia de energía es suficiente, "pulveriza" o expulsa un átomo del material blanco. Estas partículas expulsadas son típicamente átomos neutros, no iones.

Deposición sobre el sustrato

Los átomos expulsados viajan en una línea relativamente recta desde el blanco hacia el sustrato, que generalmente se coloca directamente enfrente.

Cuando estos átomos energéticos llegan al sustrato, se condensan en su superficie. Con el tiempo, millones de estos átomos que llegan se acumulan para formar una película delgada, densa y altamente uniforme.

Por qué la pulverización catódica destaca: las ventajas clave

La pulverización catódica se elige sobre otros métodos de deposición por varias razones críticas relacionadas con la calidad de la película y la versatilidad del material.

Calidad y adhesión superiores de la película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía les ayuda a formar una película más densa y proporciona una adhesión mucho más fuerte al sustrato en comparación con procesos de menor energía como la evaporación térmica.

Uniformidad y control inigualables

El proceso es altamente reproducible y puede controlarse con precisión gestionando la presión del gas, el voltaje y el tiempo de deposición. Esto da como resultado una excelente uniformidad del espesor de la película en sustratos grandes, un requisito crítico para semiconductores, filtros ópticos y electrónica de precisión.

Versatilidad en materiales

La pulverización catódica puede depositar casi cualquier material, incluidos metales puros, aislantes y semiconductores. Fundamentalmente, sobresale en la deposición de aleaciones y compuestos, ya que el proceso de eyección generalmente conserva la composición química (estequiometría) del blanco.

Comprensión de las compensaciones y limitaciones

Aunque potente, la pulverización catódica no está exenta de desafíos. Comprender estas compensaciones es clave para saber cuándo usarla.

El desafío de la tasa de deposición

La pulverización catódica básica es un proceso inherentemente lento en comparación con técnicas como la evaporación térmica. La tasa de crecimiento de la película es una compensación fundamental para lograr una alta calidad y control de la película.

Preocupaciones por el calentamiento del sustrato

El bombardeo constante de energía del plasma y los átomos que se depositan pueden calentar el sustrato. En los primeros sistemas, esto limitaba la capacidad de recubrir materiales sensibles al calor como los plásticos sin causar daños.

La solución del magnetrón

La mayoría de los sistemas modernos de pulverización catódica utilizan la pulverización catódica por magnetrón. Al colocar potentes imanes detrás del blanco, los electrones quedan atrapados en un campo magnético cerca de la superficie del blanco.

Este atrapamiento aumenta drásticamente la probabilidad de que los electrones choquen e ionicen el gas argón. Esto crea un plasma mucho más denso, lo que aumenta significativamente la tasa de deposición y permite que el sistema funcione a presiones más bajas, reduciendo el calentamiento del sustrato.

Cuándo elegir la pulverización catódica

La pulverización catódica es una herramienta especializada, y su uso debe alinearse con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la calidad y adhesión de la película: La pulverización catódica es una opción excepcional debido a la deposición de alta energía que crea capas densas y fuertemente unidas.

- Si su enfoque principal es la deposición de aleaciones o compuestos complejos: La pulverización catódica ofrece un control superior, lo que le permite mantener la composición del material fuente o incluso crear nuevos compuestos añadiendo gases reactivos (por ejemplo, nitrógeno para formar nitruros).

- Si su enfoque principal es la velocidad de producción en masa al menor costo: Debe evaluar si la tasa de deposición más lenta de la pulverización catódica es aceptable para sus necesidades, o si un proceso más rápido como la evaporación térmica proporciona una calidad "suficientemente buena".

En última instancia, la pulverización catódica es el proceso definitivo para aplicaciones donde la precisión, la pureza y la integridad de la película delgada no pueden comprometerse.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante bombardeo iónico. |

| Mecanismo central | Iones de argón energéticos expulsan átomos de un material blanco. |

| Ventaja principal | Adhesión, densidad y uniformidad superiores de la película. |

| Versatilidad del material | Deposita metales, aleaciones, aislantes y compuestos. |

| Aplicación común | Fabricación de semiconductores, recubrimientos ópticos, electrónica. |

¿Listo para lograr una calidad de película delgada inigualable en su laboratorio? KINTEK se especializa en equipos y consumibles de pulverización catódica de precisión, proporcionando las herramientas y la experiencia para crear películas densas y uniformes con adhesión superior. Ya sea que esté trabajando en semiconductores, investigación o recubrimientos avanzados, nuestras soluciones están diseñadas para el rendimiento y la fiabilidad. Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio.

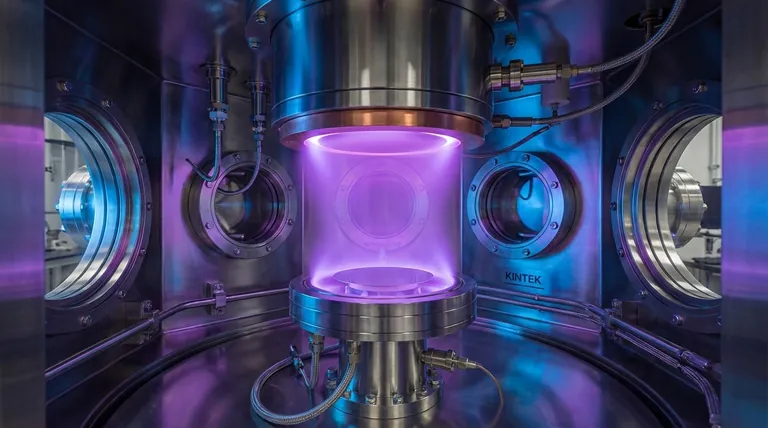

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el tratamiento térmico estándar para el aluminio? Una guía sobre el endurecimiento por precipitación

- ¿Por qué se requiere un sistema de calentamiento de alta precisión para el tratamiento de choque térmico de lodos anaeróbicos? Maximizar el rendimiento de Bio-H2

- ¿Qué aleación de cobre para soldadura fuerte? Elija entre Fósforo-Cobre y Plata para juntas resistentes

- ¿Qué es el tratamiento térmico en términos sencillos? Una guía para transformar las propiedades de los materiales

- ¿Cómo se evapora un disolvente de alto punto de ebullición? Domine las técnicas de baja presión para proteger sus muestras

- ¿Qué mantenimiento debo hacerle a mi horno? Una guía proactiva para la seguridad y la fiabilidad

- ¿Cuál es el tamaño del punto de XRF? Elija el tamaño correcto para su análisis

- ¿Cuáles son las 3 etapas del proceso de tratamiento térmico? Calentamiento, Mantenimiento y Enfriamiento