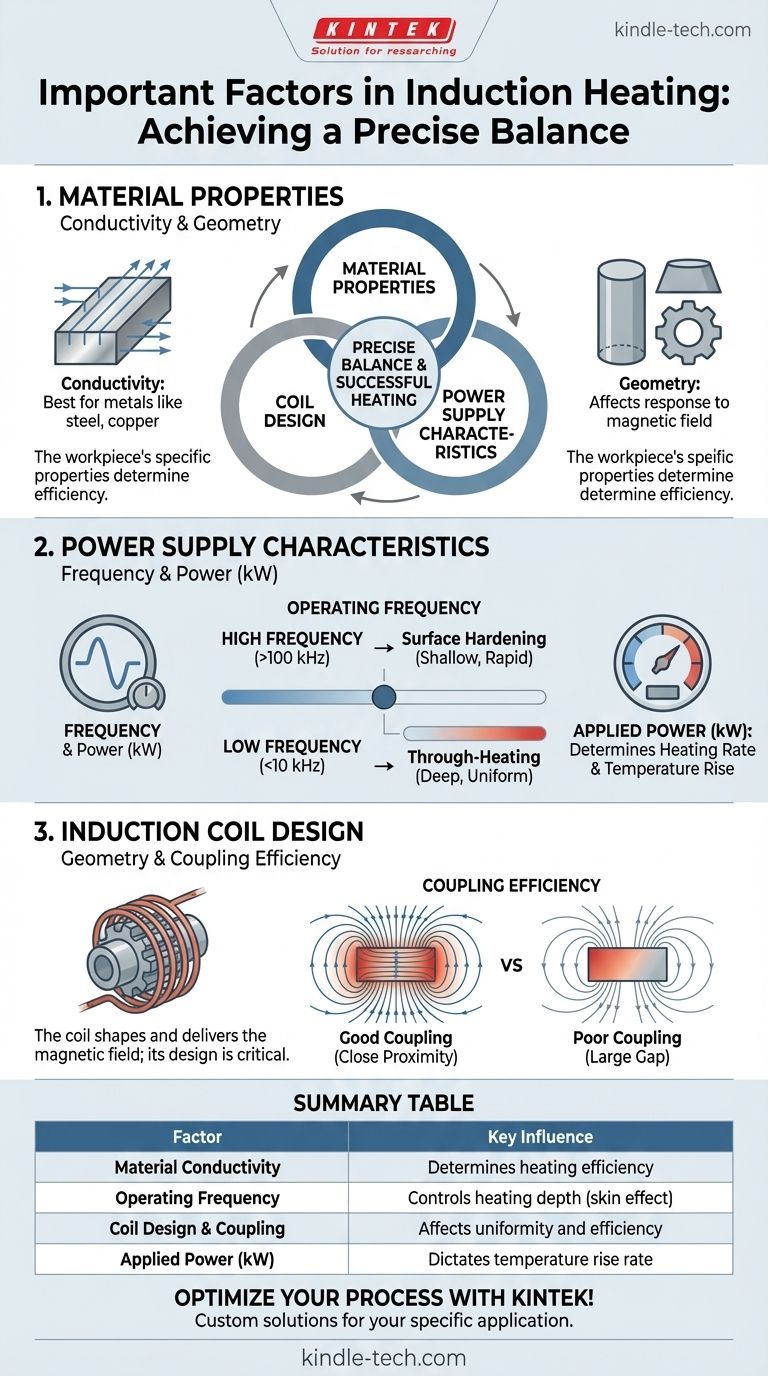

En esencia, el éxito del calentamiento por inducción depende de un equilibrio preciso de tres áreas principales: las propiedades del material que se calienta, el diseño de la bobina de inducción y las características de la fuente de alimentación. Los factores clave incluyen el material de su pieza, la profundidad de calentamiento requerida, la frecuencia de operación, la potencia aplicada, el diseño de la bobina y la distancia de acoplamiento entre la bobina y la pieza.

La eficacia de un sistema de calentamiento por inducción no se determina por un solo factor, sino por la interacción estratégica entre la pieza de trabajo, la bobina de inducción y la fuente de alimentación. Comprender cómo interactúan estos elementos es la clave para lograr un proceso de calentamiento rápido, controlado y eficiente.

El Principio Fundamental: Cómo Funciona el Calentamiento por Inducción

El calentamiento por inducción es un proceso sin contacto que utiliza principios electromagnéticos para generar calor directamente dentro de un material conductor. Este método de calentamiento interno es lo que lo hace tan rápido y limpio.

Inducción Electromagnética

Un sistema de calentamiento por inducción utiliza una fuente de alimentación para enviar una corriente alterna fuerte a través de una bobina de cobre, a menudo llamada inductor. Esta corriente crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

El Efecto Joule

Cuando una pieza conductora (la pieza de trabajo) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro de la pieza. Estas se conocen como corrientes de Foucault. La resistencia natural del material al flujo de estas corrientes genera calor intenso y localizado, un fenómeno llamado efecto Joule.

Factores Clave que Influyen en su Proceso de Calentamiento

Optimizar su proceso requiere una comprensión clara de varias variables interconectadas. La elección correcta para un factor influirá directamente en los requisitos de los demás.

El Material de la Pieza de Trabajo

La conductividad eléctrica de su material es el factor más fundamental. El calentamiento por inducción es más eficaz en metales conductores como el acero, el cobre y el aluminio. Las propiedades específicas del metal determinan la eficiencia con la que responderá al campo magnético.

Profundidad de Calentamiento y Frecuencia de Operación

La frecuencia de operación de la fuente de alimentación es la variable más importante para controlar la profundidad con la que el calor penetra en la pieza. Esto se conoce como efecto pelicular.

Una alta frecuencia (por ejemplo, >100 kHz) concentra las corrientes de Foucault cerca de la superficie, lo que resulta en un calentamiento superficial y rápido. Esto es ideal para aplicaciones como el endurecimiento superficial.

Una baja frecuencia (por ejemplo, <10 kHz) permite que el campo magnético penetre más profundamente en la pieza, generando calor de manera más uniforme en toda su sección transversal. Esto se utiliza para aplicaciones de calentamiento pasante como la forja o el recocido.

Potencia Aplicada y Aumento de Temperatura

La potencia de la fuente, medida en kilovatios (kW), determina la velocidad de calentamiento. Más potencia significa que se entrega más energía a la pieza de trabajo por segundo, lo que resulta en un aumento de temperatura más rápido. La potencia requerida se calcula en función de la masa de la pieza, las propiedades del material y el tiempo deseado para alcanzar la temperatura objetivo.

El Papel Crítico de la Bobina de Inducción

La bobina de inducción es la "herramienta" que da forma y entrega el campo magnético a la pieza de trabajo. Su diseño es a menudo el componente más personalizado del sistema y tiene un impacto masivo en el resultado final.

Diseño y Geometría de la Bobina

La bobina debe diseñarse para que coincida con la geometría de la pieza que se calienta. Una bobina solenoide simple funciona para piezas cilíndricas, pero las formas complejas requieren bobinas diseñadas a medida para garantizar que el campo magnético se aplique uniformemente a las áreas deseadas.

Eficiencia de Acoplamiento

El acoplamiento se refiere a la proximidad de la bobina a la pieza de trabajo. Una menor distancia entre la bobina y la pieza resulta en una transferencia de campo magnético más fuerte y un calentamiento más eficiente. Un acoplamiento deficiente desperdicia energía y conduce a un calentamiento más lento y menos preciso.

Comprender las Compensaciones y Limitaciones del Sistema

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia depende enteramente de un sistema bien diseñado donde cada componente trabaja en armonía.

La Eficiencia No Está Garantizada

La alta eficiencia es un beneficio importante del calentamiento por inducción, pero depende de la correcta coincidencia de la frecuencia de la fuente de alimentación, el diseño de la bobina y la distancia de acoplamiento con el material y la geometría de la pieza. Un desajuste en cualquiera de estas áreas reducirá drásticamente la eficiencia general.

Sistemas Auxiliares y Huella

Un sistema de inducción completo incluye más que solo la fuente de alimentación y la bobina. Casi siempre se requiere un enfriador para enfriar la bobina de cobre, que puede calentarse extremadamente. El espacio físico requerido para la fuente de alimentación, el enfriador y la estación de trabajo debe considerarse en la planificación de sus instalaciones.

Adaptar el Sistema a su Aplicación

Su objetivo de calentamiento específico es la guía definitiva para seleccionar y configurar su sistema. Considere el resultado principal que necesita lograr.

- Si su enfoque principal es el endurecimiento superficial: Necesitará una fuente de alimentación de alta frecuencia y una bobina diseñada con precisión que mantenga una distancia de acoplamiento cercana y constante con la superficie de la pieza.

- Si su enfoque principal es el calentamiento pasante para forja o recocido: Debe optar por un sistema de baja frecuencia y alta potencia para asegurar que el calor penetre profundamente en el núcleo del material.

- Si su enfoque principal es calentar formas complejas o zonas específicas: El éxito depende casi por completo de una bobina diseñada a medida para reflejar la geometría de la pieza y dirigir el campo magnético solo donde sea necesario.

En última instancia, dominar el calentamiento por inducción consiste en controlar el flujo de energía alineando la física del proceso con los objetivos de su aplicación.

Tabla Resumen:

| Factor | Influencia Clave | Ejemplo de Aplicación |

|---|---|---|

| Conductividad del Material | Determina la eficiencia de calentamiento | Mejor para metales conductores como acero, cobre |

| Frecuencia de Operación | Controla la profundidad de calentamiento (efecto pelicular) | Alta frecuencia para endurecimiento superficial |

| Diseño y Acoplamiento de la Bobina | Afecta la uniformidad y eficiencia del calentamiento | Bobinas personalizadas para geometrías de piezas complejas |

| Potencia Aplicada (kW) | Dicta la velocidad de aumento de temperatura | Alta potencia para calentamiento pasante rápido |

¡Optimice su proceso de calentamiento por inducción con KINTEK!

Elegir el equipo adecuado es fundamental para lograr un calentamiento rápido, controlado y eficiente. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus necesidades específicas de material y aplicación, desde el endurecimiento superficial hasta el calentamiento pasante.

Nuestros expertos pueden ayudarle a seleccionar la fuente de alimentación perfecta, diseñar una bobina personalizada para un acoplamiento óptimo y garantizar que todo su sistema funcione con la máxima eficiencia.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir la diferencia KINTEK.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo afecta el proceso de prensado en caliente al vacío a las propiedades de los materiales acabados? Maximizar la densidad y el rendimiento

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué se prefiere el prensado en caliente al vacío para los compuestos de diamante? Lograr la máxima conductividad térmica

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza