En esencia, la principal limitación del sputtering de CC es su incapacidad para procesar materiales no conductores o dieléctricos. Esta restricción fundamental surge porque el proceso de corriente continua provoca que se acumule una carga eléctrica positiva en la superficie de un objetivo aislante. Esta acumulación de carga finalmente repele los iones utilizados para el sputtering, lo que provoca inestabilidad del proceso, arcos eléctricos dañinos y una posible detención total del proceso de deposición.

Si bien el sputtering de CC es un método robusto y rentable para depositar películas conductoras, su dependencia de un potencial eléctrico constante lo hace fundamentalmente incompatible con los materiales aislantes. Esto obliga a una elección crítica entre limitar la selección de materiales o adoptar tecnologías de sputtering más complejas y costosas.

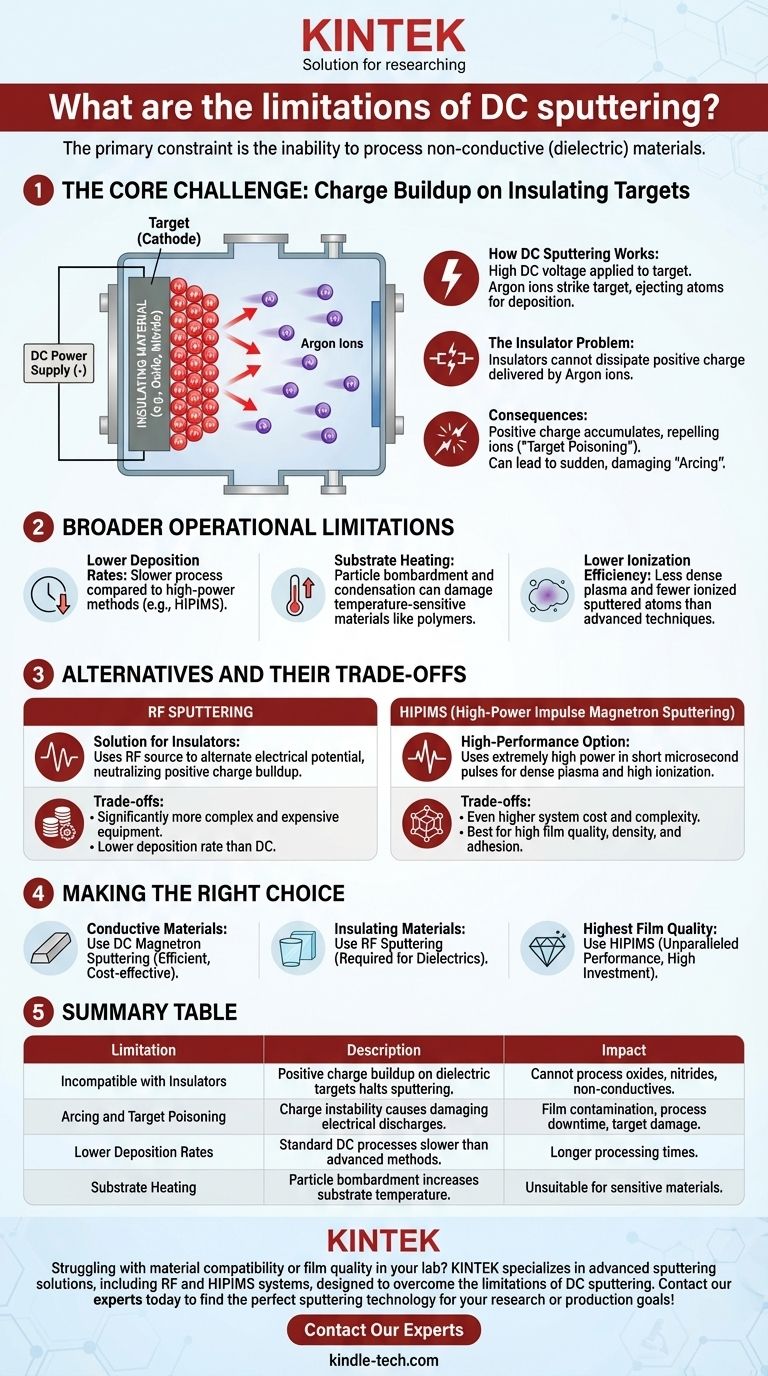

El desafío central: acumulación de carga en objetivos aislantes

Las limitaciones del sputtering de CC no son un fallo de la tecnología, sino una consecuencia directa de su física subyacente. Comprender este mecanismo es clave para seleccionar el método de deposición correcto.

Cómo funciona el sputtering de CC

En un sistema estándar de sputtering de CC, se aplica un alto voltaje de CC al material que se desea depositar, conocido como el objetivo. Este objetivo actúa como cátodo (electrodo negativo).

Los iones de gas inerte, generalmente Argón, son acelerados desde el plasma e impactan este objetivo cargado negativamente. La transferencia de momento de esta colisión expulsa, o "pulveriza" (sputters), átomos del material objetivo, que luego viajan y se depositan en el sustrato como una película delgada.

El problema del aislante explicado

Este proceso funciona perfectamente siempre que el material objetivo sea eléctricamente conductor. Un objetivo conductor puede disipar fácilmente la carga positiva entregada por los iones de Argón entrantes, manteniendo su potencial negativo.

Sin embargo, si el objetivo es un aislante (como un óxido o un nitruro), no puede conducir esta carga. Los iones positivos se acumulan en la superficie del objetivo, neutralizando y finalmente revirtiendo su polaridad para volverse positiva.

Consecuencias: Arcos eléctricos y "envenenamiento" del objetivo

Una vez que la superficie del objetivo se carga positivamente, comienza a repeler los iones de Argón positivos entrantes en lugar de atraerlos. Este efecto, a veces llamado "envenenamiento del objetivo" (target poisoning), reduce drásticamente o detiene por completo el proceso de sputtering.

Peor aún, esta inestabilidad de carga puede provocar una descarga repentina y catastrófica de energía conocida como arco eléctrico (arcing). El arco eléctrico puede dañar el objetivo, contaminar la película con residuos y alterar toda la carrera de deposición.

Limitaciones operativas más amplias

Más allá del problema con los aislantes, el sputtering de CC tiene otras limitaciones prácticas en comparación con técnicas más avanzadas.

Tasas de deposición más bajas

Aunque es efectivo, el sputtering magnetrón de CC estándar generalmente tiene tasas de deposición más bajas en comparación con los métodos de alta potencia más nuevos. Esto puede traducirse en tiempos de proceso más largos para películas más gruesas.

Calentamiento del sustrato

El bombardeo del sustrato por partículas y la condensación de los átomos pulverizados liberan energía, lo que hace que el sustrato se caliente. Esto puede ser un problema significativo al depositar películas sobre materiales sensibles a la temperatura, como los polímeros.

Menor eficiencia de ionización

El plasma en un sistema de sputtering de CC tiene una densidad relativamente baja y una pequeña fracción del material pulverizado se ioniza. Las técnicas avanzadas producen un plasma mucho más denso, lo que puede mejorar las propiedades de la película, como la adhesión, la densidad y la uniformidad.

Comprensión de las alternativas y sus compensaciones

Para superar estas limitaciones, se han desarrollado otras tecnologías de sputtering. Cada una resuelve un problema específico, pero introduce su propio conjunto de complejidades y costos.

Sputtering de RF: La solución para aislantes

El sputtering de Radiofrecuencia (RF) resuelve el problema de la acumulación de carga reemplazando la fuente de alimentación de CC con una fuente de RF. Esto alterna rápidamente el potencial eléctrico en el objetivo a millones de ciclos por segundo.

Durante el ciclo negativo, el objetivo pulveriza como de costumbre. Durante el breve ciclo positivo, atrae electrones del plasma, lo que efectivamente neutraliza la carga positiva que se había acumulado. Esto permite el sputtering continuo y estable de cualquier material, incluidos los aislantes.

Las compensaciones del sputtering de RF

Esta capacidad tiene un costo. Los sistemas de RF son significativamente más complejos y caros que sus contrapartes de CC. Requieren redes de adaptación de impedancia y hardware especializado. Además, para una potencia de entrada dada, el sputtering de RF a menudo tiene una tasa de deposición más baja que el sputtering de CC.

HIPIMS: La opción de alto rendimiento

El Sputtering de Magnetrón de Impulso de Alta Potencia (HIPIMS) utiliza un enfoque diferente. Aplica una potencia extremadamente alta al objetivo en pulsos muy cortos de microsegundos.

Esto crea un plasma increíblemente denso y un alto grado de ionización del material pulverizado. Las películas resultantes son excepcionalmente densas, lisas y tienen una adhesión superior, lo que hace que HIPIMS sea ideal para aplicaciones exigentes de recubrimientos ópticos o protectores. La compensación es un costo y una complejidad del sistema aún mayores.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar sputtering de CC o una alternativa más avanzada depende totalmente de su material objetivo y las propiedades de la película deseadas.

- Si su enfoque principal es depositar un material conductor (p. ej., metales, óxidos conductores transparentes): El sputtering magnetrón de CC es casi siempre la opción más eficiente, confiable y rentable.

- Si su enfoque principal es depositar un material no conductor o aislante (p. ej., dióxido de silicio, nitruro de aluminio): El sputtering de RF es la tecnología requerida, aunque debe tener en cuenta su mayor costo y tasas potencialmente más lentas.

- Si su enfoque principal es lograr la más alta calidad de película, densidad y adhesión posibles: HIPIMS ofrece un rendimiento inigualable, pero prepárese para una inversión significativa en equipos y desarrollo de procesos.

Al comprender la física fundamental de la gestión de cargas, puede seleccionar con confianza la tecnología de deposición que se alinee perfectamente con sus requisitos de material y objetivos del proyecto.

Tabla de resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Incompatible con aislantes | La acumulación de carga positiva en objetivos dieléctricos detiene el sputtering. | No se pueden procesar óxidos, nitruros u otros materiales no conductores. |

| Arcos eléctricos y envenenamiento del objetivo | La inestabilidad de la carga provoca descargas eléctricas dañinas. | Contaminación de la película, tiempo de inactividad del proceso y posible daño al objetivo. |

| Tasas de deposición más bajas | Los procesos estándar de CC son más lentos que los métodos avanzados como HIPIMS. | Tiempos de procesamiento más largos para lograr el espesor de película deseado. |

| Calentamiento del sustrato | El bombardeo de partículas aumenta la temperatura del sustrato. | Inadecuado para materiales sensibles a la temperatura como los polímeros. |

¿Tiene problemas con la compatibilidad de materiales o la calidad de la película en su laboratorio? KINTEK se especializa en soluciones avanzadas de sputtering, incluidos sistemas de RF y HIPIMS, diseñados para superar las limitaciones del sputtering de CC. Ya sea que esté trabajando con metales conductores, aislantes delicados o necesite una adhesión de película superior, nuestros equipos de laboratorio y consumibles están diseñados para satisfacer sus necesidades específicas de deposición. ¡Contacte a nuestros expertos hoy mismo para encontrar la tecnología de sputtering perfecta para sus objetivos de investigación o producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme