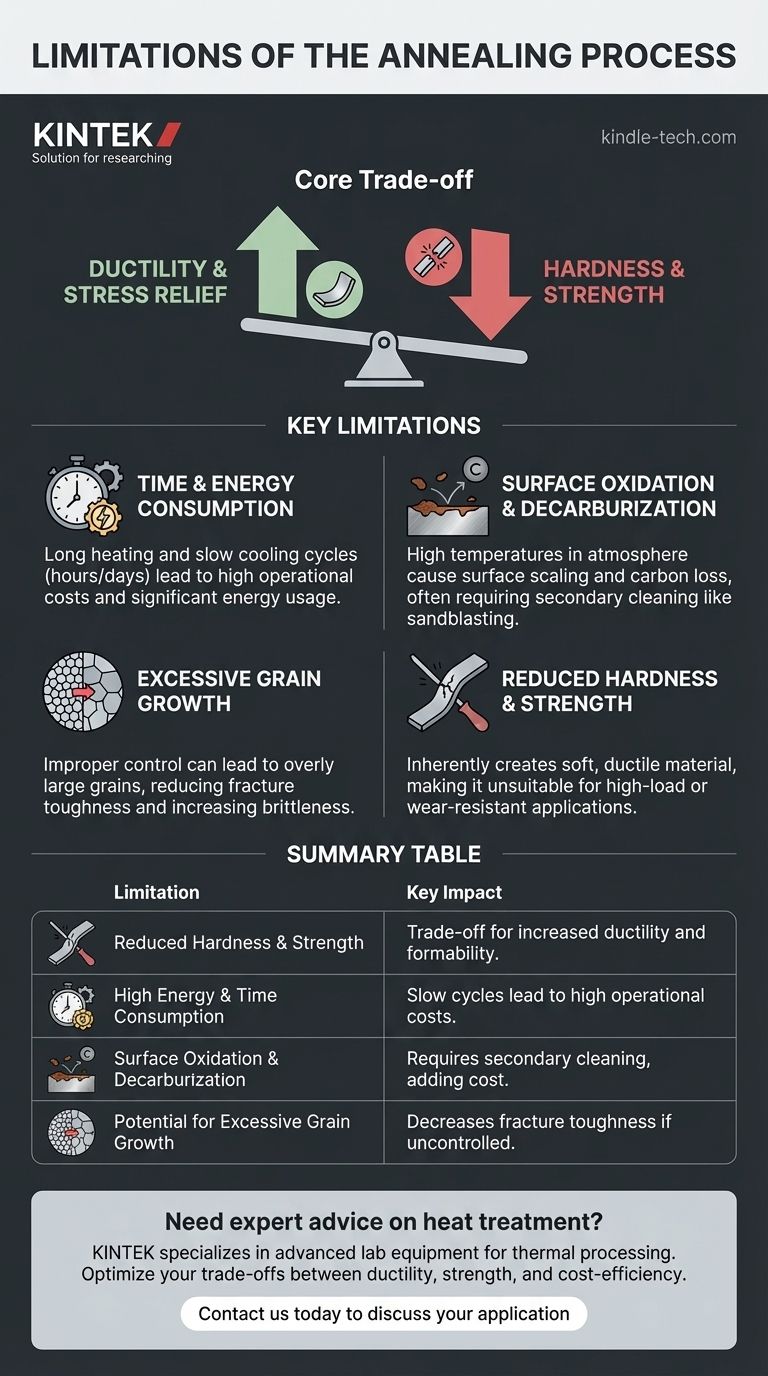

Si bien el recocido es una herramienta poderosa, sus limitaciones principales son una reducción significativa de la dureza y resistencia del material, un alto consumo de energía debido a los largos ciclos de calentamiento y enfriamiento, y el potencial de oxidación superficial no deseada. Estos factores lo convierten en un proceso que consume mucho tiempo y es costoso y no es adecuado para aplicaciones donde la alta resistencia es un requisito crítico.

La compensación fundamental del recocido es sencilla: se obtiene una ductilidad y una liberación de tensiones significativas a expensas directas de la dureza, la resistencia a la tracción y la eficiencia del proceso. Comprender este intercambio es crucial para seleccionar el tratamiento térmico correcto.

Un repaso rápido: El objetivo del recocido

El recocido es un proceso de tratamiento térmico diseñado para alterar la microestructura de un material, principalmente metales, para lograr propiedades deseables específicas. Su objetivo principal es hacer que un material sea más blando y más dúctil.

Las tres etapas

El proceso implica tres etapas distintas a medida que la temperatura del material se eleva y se mantiene.

- Recuperación: Se alivian las tensiones internas, a menudo inducidas durante procesos de fabricación como la fundición o el trabajo en frío.

- Recristalización: Se forman nuevos granos libres de deformación dentro de la estructura cristalina del metal, eliminando defectos.

- Crecimiento del grano: Los granos recién formados comienzan a crecer. Esta etapa, si no se controla adecuadamente, puede convertirse en un inconveniente.

El ciclo de recocido

El ciclo implica calentar el metal a una temperatura específica donde su estructura cristalina puede reformarse, mantenerlo allí (un paso conocido como "remojo") y luego enfriarlo muy lentamente. Este enfriamiento lento es esencial para producir la estructura final blanda y dúctil.

Limitaciones clave del proceso de recocido

Aunque es eficaz, el recocido no es una solución universal. Sus inconvenientes son significativos y deben sopesarse frente a sus beneficios.

Reducción significativa de la dureza y la resistencia

Esta es la compensación metalúrgica más crítica. Al crear una microestructura blanda y dúctil, el recocido reduce inherentemente la dureza y la resistencia a la tracción del material. El material resultante es más fácil de doblar y moldear, pero no puede soportar cargas altas ni resistir el desgaste de manera tan efectiva.

Consumo de tiempo y energía

El requisito de un calentamiento lento y controlado y, especialmente, un enfriamiento lento, hace que el recocido sea un proceso muy largo. Un componente puede necesitar pasar muchas horas, o incluso días, dentro de un horno. Este tiempo prolongado en el horno se traduce directamente en un alto consumo de energía.

Altos costes operativos

El tiempo y la energía son caros. La combinación de ciclos largos de horno y un alto consumo de energía hace que el recocido completo sea uno de los procesos de tratamiento térmico más costosos en comparación con alternativas como la normalización o la liberación de tensiones a una temperatura más baja.

Potencial de crecimiento excesivo del grano

Si la temperatura de remojo es demasiado alta o el tiempo es demasiado largo, los granos pueden crecer excesivamente. Si bien se desea una estructura de grano uniforme, los granos excesivamente grandes pueden disminuir propiedades como la tenacidad a la fractura, haciendo que el material sea más propenso a fallas frágiles bajo ciertas condiciones.

Oxidación superficial y descarburación

Calentar metales a altas temperaturas en una atmósfera que contiene oxígeno inevitablemente provocará la formación de cascarilla u oxidación superficial. Para los aceros al carbono, también puede provocar descarburación (pérdida de carbono de la superficie), lo que suaviza la capa exterior. Estos efectos superficiales a menudo requieren operaciones de limpieza secundarias como el chorreado de arena o el decapado ácido, lo que añade otro paso y coste a la cadena de fabricación.

Comprender las compensaciones: Ductilidad frente a resistencia

La decisión de recocer es fundamentalmente una elección entre ductilidad y resistencia. Está "reiniciando" intencionalmente el material a su estado más blando y trabajable.

Esto es muy deseable cuando un componente necesita someterse a una deformación plástica significativa, como el embutido profundo de una pieza de chapa metálica o el mecanizado complejo de una aleación resistente. La mayor maquinabilidad y conformabilidad pueden reducir el desgaste de las herramientas y prevenir grietas durante la fabricación.

Sin embargo, si el componente final necesita ser duro, resistente o resistente al desgaste, el recocido es a menudo solo un paso intermedio. Es probable que la pieza deba volver a endurecerse mediante un proceso de tratamiento térmico posterior, como el temple y el revenido.

¿Es el recocido la opción correcta para su aplicación?

Elegir un tratamiento térmico requiere alinear el proceso con su objetivo final.

- Si su enfoque principal es la máxima maquinabilidad o conformabilidad: El recocido es a menudo la opción correcta, y a veces necesaria, para preparar el material para la fabricación.

- Si su enfoque principal es la resistencia y dureza del componente: El recocido es el paso final incorrecto; considere la normalización para un equilibrio de propiedades o un proceso de temple y revenido para obtener la máxima dureza.

- Si su enfoque principal es simplemente aliviar la tensión interna con un impacto mínimo en la resistencia: Un ciclo de alivio de tensión a menor temperatura, que no entra en la fase de recristalización, es una opción mucho más eficiente y efectiva que un recocido completo.

En última instancia, debe tratar el recocido como una herramienta específica para ablandar un material, aceptando la pérdida inherente de resistencia como el precio a pagar por una mayor ductilidad.

Tabla de resumen:

| Limitación | Impacto clave |

|---|---|

| Dureza y resistencia reducidas | Compensación por mayor ductilidad y conformabilidad. |

| Alto consumo de energía y tiempo | Los ciclos lentos de calentamiento/enfriamiento conducen a altos costes operativos. |

| Oxidación superficial y descarburación | Puede requerir procesos de limpieza secundarios, lo que aumenta el coste. |

| Potencial de crecimiento excesivo del grano | Puede disminuir la tenacidad a la fractura si no se controla adecuadamente. |

¿Necesita asesoramiento experto sobre la selección del tratamiento térmico adecuado para sus materiales?

Las limitaciones del recocido resaltan la importancia de elegir un proceso que se alinee perfectamente con los requisitos de rendimiento de su componente. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre ductilidad, resistencia y eficiencia de costes para optimizar sus resultados.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y garantizar que sus procesos de tratamiento térmico sean efectivos y económicos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados