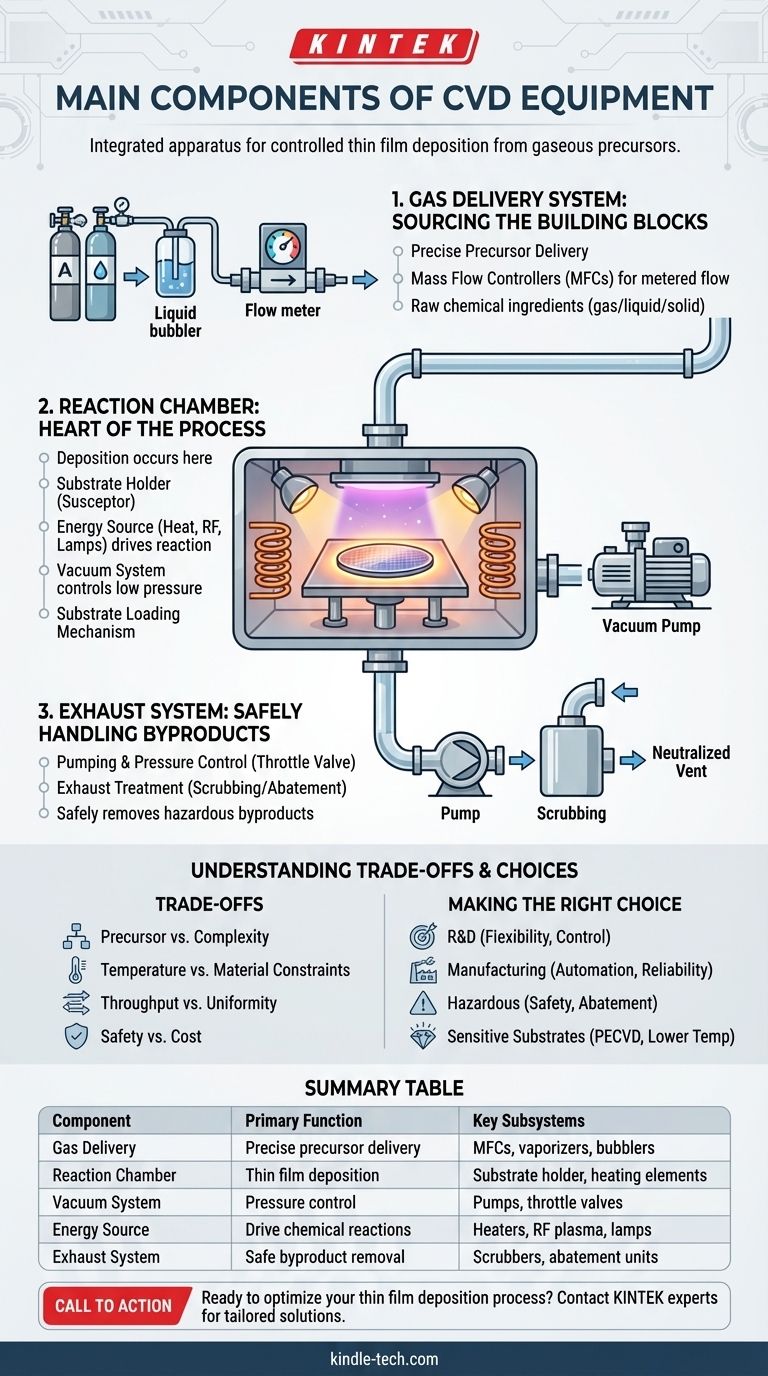

En esencia, un sistema de Deposición Química de Vapor (CVD) es un aparato integrado diseñado para crear un entorno altamente controlado para depositar una película delgada sólida sobre un sustrato a partir de precursores gaseosos. Los componentes principales son un sistema de suministro de gas para suministrar los reactivos químicos, una cámara de reacción donde ocurre la deposición, una fuente de energía para impulsar la reacción, un sistema de vacío para controlar la presión y un sistema de escape para eliminar de forma segura los subproductos.

Un sistema CVD no es simplemente una colección de piezas, sino un flujo de proceso completo. Puede entenderse como tres etapas fundamentales: introducir cantidades precisas de precursores químicos, crear un entorno de reacción específico en un sustrato y gestionar de forma segura el escape resultante.

El sistema de suministro de gas: la fuente de los componentes básicos

Todo el proceso de CVD comienza con la entrega precisa de los materiales precursores al reactor. La calidad y uniformidad de la película final dependen directamente de la precisión y estabilidad de este sistema.

Fuentes y suministro de precursores

Los precursores son los ingredientes químicos crudos que reaccionarán para formar la película. Pueden ser gases, líquidos volátiles o incluso sólidos que se subliman o vaporizan. El sistema de suministro está diseñado para manejar el estado específico del precursor elegido.

Controladores de flujo másico (MFC)

Para garantizar un proceso repetible, el flujo de cada gas debe medirse con precisión. Los Controladores de Flujo Másico (MFC) son dispositivos críticos que miden y controlan el caudal de gases hacia la cámara, independientemente de las fluctuaciones de presión.

La cámara de reacción: el corazón del proceso

La cámara de reacción, o reactor, es el componente central donde tienen lugar todos los pasos críticos de la deposición. Su diseño es primordial para lograr las propiedades deseadas de la película.

La cámara y el soporte del sustrato

La cámara en sí es un recipiente sellado, a menudo hecho de cuarzo o acero inoxidable, que contiene la reacción. En su interior, un soporte de sustrato (también llamado susceptor) sostiene el material a recubrir, conocido como sustrato. El soporte a menudo juega un papel en el calentamiento del sustrato.

La fuente de energía

Los procesos de CVD requieren energía para descomponer los gases precursores e impulsar las reacciones químicas. Esta energía se suministra típicamente en forma de calor de fuentes como elementos calefactores resistivos, bobinas de inducción de RF o lámparas de alta intensidad.

El mecanismo de carga del sustrato

Para que un sistema sea práctico, debe haber una forma de insertar y retirar sustratos sin comprometer el entorno controlado de la cámara. Esto puede variar desde una simple puerta de carga manual hasta un sistema robótico completamente automatizado de manejo de obleas en entornos de producción.

El sistema de vacío

La mayoría de los procesos de CVD operan a presiones muy por debajo de los niveles atmosféricos. Se utiliza un sistema de vacío, que consta de una o más bombas, para evacuar la cámara inicialmente y para mantener la baja presión específica requerida para el proceso de deposición.

El sistema de escape: manejo seguro de los subproductos

Las reacciones químicas en CVD a menudo son incompletas y producen subproductos volátiles, algunos de los cuales pueden ser peligrosos o dañinos para el medio ambiente. El sistema de escape gestiona este flujo de residuos.

Bombeo y control de presión

En conjunto con el sistema de suministro de gas, las bombas de escape mantienen la presión correcta dentro del reactor. A menudo se coloca una válvula de estrangulamiento antes de las bombas para proporcionar un control dinámico sobre la presión de la cámara.

Tratamiento de escape (depuración)

Antes de que los gases residuales puedan ser ventilados a la atmósfera, deben ser tratados. Un sistema de tratamiento de gases de escape, a menudo llamado depurador o unidad de abatimiento, neutraliza, quema o de otra manera hace seguros los subproductos dañinos.

Entendiendo las compensaciones

Los componentes de un sistema CVD están profundamente interconectados, y el diseño de una parte tiene implicaciones significativas para las otras. No existe una única configuración "mejor"; la configuración óptima es siempre una serie de compensaciones basadas en la aplicación específica.

Elección del precursor vs. complejidad del sistema

El uso de un precursor gaseoso estable simplifica significativamente el sistema de suministro de gas. Por el contrario, el uso de precursores líquidos o sólidos menos volátiles requiere hardware adicional como burbujeadores o vaporizadores, lo que añade complejidad y posibles puntos de fallo.

Temperatura vs. restricciones de materiales

Los procesos de alta temperatura (a menudo >1000°C) pueden producir películas de muy alta calidad, pero imponen exigencias extremas al sistema. Requieren materiales de cámara especializados (como cuarzo), elementos calefactores sofisticados y pueden limitar los tipos de sustratos que se pueden usar sin dañarlos.

Rendimiento vs. uniformidad

Un sistema diseñado para un alto rendimiento, como un horno por lotes que procesa muchos sustratos a la vez, puede tener dificultades para lograr el mismo nivel de uniformidad de la película que un reactor de un solo sustrato. A menudo hay una compensación entre la cantidad de producción y la calidad de cada pieza individual.

Seguridad vs. costo

La toxicidad y reactividad de los gases precursores dictan el nivel requerido de ingeniería de seguridad. Los gases altamente tóxicos como el silano o la fosfina exigen gabinetes de manejo de gases más sofisticados y, por lo tanto, más caros, detectores de fugas y sistemas de abatimiento de escape.

Tomando la decisión correcta para su objetivo

La configuración ideal del sistema CVD depende completamente de su propósito. Considere su objetivo principal para determinar dónde enfocar sus requisitos.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema flexible y modular con un control preciso y de amplio rango sobre la temperatura, la presión y los flujos de gas.

- Si su enfoque principal es la fabricación de alto volumen: Priorice la automatización, el alto rendimiento, la fiabilidad y un control de proceso robusto para garantizar la repetibilidad oblea a oblea.

- Si su enfoque principal es trabajar con materiales peligrosos: Priorice la seguridad, incluyendo gabinetes de gas sellados, monitoreo exhaustivo y un sistema de abatimiento de escape altamente efectivo.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Priorice un sistema de baja temperatura, como un reactor de CVD asistido por plasma (PECVD), que utiliza plasma en lugar de calor alto para impulsar la reacción.

En última instancia, un sistema CVD es un instrumento construido a propósito donde cada componente trabaja en concierto para crear un entorno químico preciso y repetible.

Tabla resumen:

| Componente | Función principal | Subsistemas clave |

|---|---|---|

| Sistema de suministro de gas | Suministro preciso de precursores | MFC, vaporizadores, burbujeadores |

| Cámara de reacción | Deposición de película delgada | Soporte de sustrato, elementos calefactores |

| Sistema de vacío | Control de presión | Bombas, válvulas de estrangulamiento |

| Fuente de energía | Impulsar reacciones químicas | Calentadores, plasma RF, lámparas |

| Sistema de escape | Eliminación segura de subproductos | Depuradores, unidades de abatimiento |

¿Listo para optimizar su proceso de deposición de película delgada? KINTEK se especializa en equipos y consumibles de laboratorio para aplicaciones de CVD. Ya sea que necesite un sistema completo para la flexibilidad en I+D o una solución de fabricación de alto rendimiento, nuestra experiencia garantiza que obtenga la configuración adecuada para sus sustratos y materiales específicos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio con equipos de CVD de precisión.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación