En principio, cualquier material orgánico puede someterse a pirólisis. Las materias primas más comunes y comercialmente viables incluyen flujos de residuos ricos en carbono como biomasa, plásticos y caucho. Estos materiales se eligen por su capacidad para descomponerse térmicamente en un entorno bajo en oxígeno en productos valiosos como aceite sintético, gas y carbón sólido.

La idoneidad de un material para la pirólisis no es una simple pregunta de sí o no. Depende totalmente de su composición química —específicamente, su contenido de carbono orgánico— y de sus propiedades físicas, como la humedad y la presencia de contaminantes.

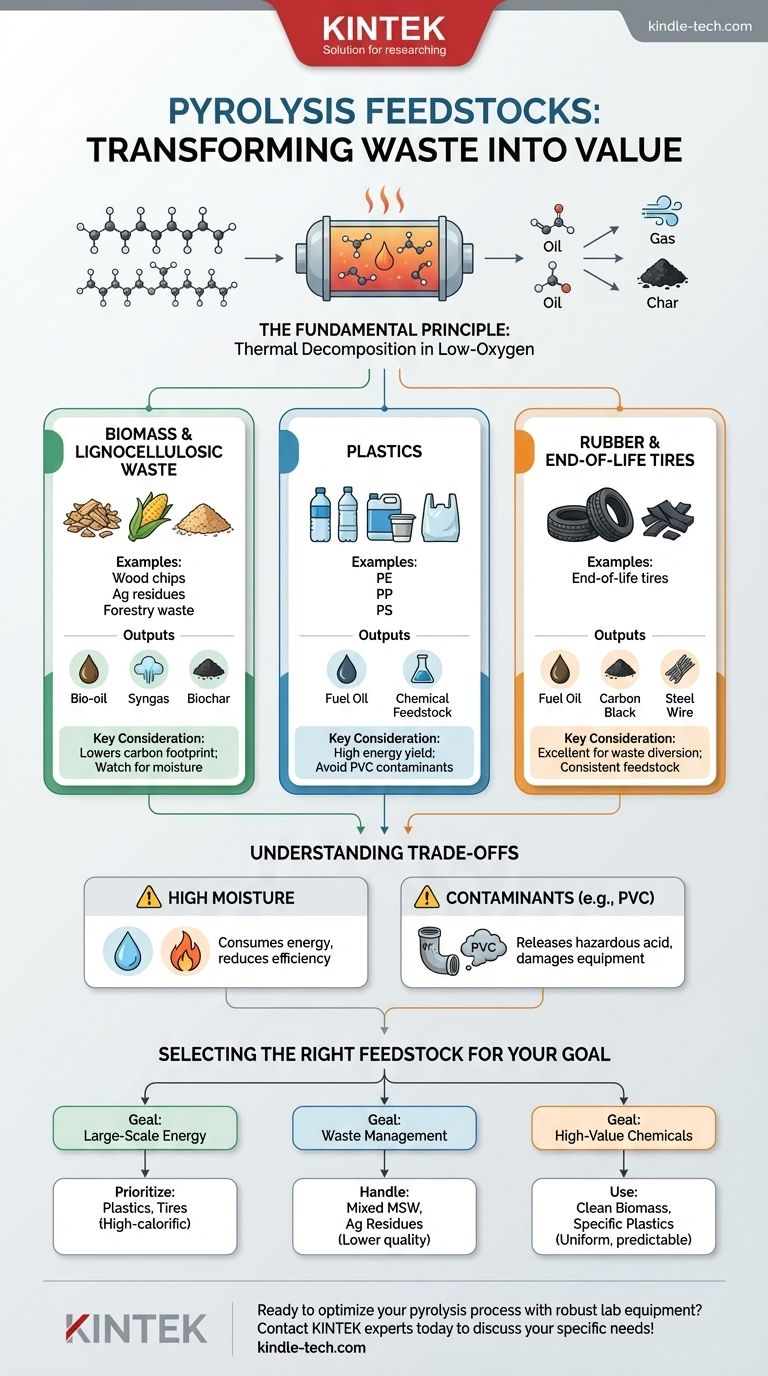

El principio fundamental: ¿Qué hace que un material sea adecuado?

La pirólisis es un proceso de descomposición térmica. Para entender qué materiales funcionan, primero debe comprender este mecanismo central.

Debe ser orgánico

La pirólisis funciona rompiendo los enlaces químicos dentro de moléculas grandes basadas en carbono mediante el calor. Materiales como la madera, el plástico y los cultivos están hechos de estas largas cadenas orgánicas.

Los materiales inorgánicos como el metal, el vidrio o la roca no tienen esta estructura química y no se descompondrán de la misma manera. Simplemente se calentarán.

Debe descomponerse sin oxígeno

Esta es la diferencia clave entre la pirólisis y la combustión (quema). Al calentar el material en una ausencia casi total de oxígeno, se evita que se encienda.

En lugar de quemarse hasta convertirse en ceniza y humo, las moléculas orgánicas se fracturan y se reforman en moléculas de hidrocarburos más pequeñas y valiosas que constituyen el aceite de pirólisis (bioaceite), el gas de síntesis y un residuo sólido llamado biocarbón.

Debe contener compuestos clave

Para la biomasa, los componentes cruciales son la lignocelulosa, un polímero complejo que se encuentra en las paredes celulares de las plantas.

Para los plásticos y el caucho, los componentes clave son los polímeros, que son cadenas largas y repetitivas de hidrocarburos. Estas cadenas largas son ideales para ser descompuestas en las cadenas más cortas que constituyen el combustible y los productos químicos.

Categorías clave de materia prima para pirólisis

Si bien la lista teórica es larga, algunas categorías dominan las aplicaciones comerciales y de investigación debido a su disponibilidad y composición química favorable.

Biomasa y residuos lignocelulósicos

Esta es la categoría más amplia y tradicional. Incluye cualquier material derivado de plantas o animales.

Los ejemplos incluyen astillas de madera, serrín, residuos agrícolas (como rastrojo de maíz y cáscaras de arroz), residuos forestales e incluso estiércol.

Plásticos

La pirólisis ofrece una solución poderosa para los residuos plásticos no reciclables. El proceso convierte eficazmente la energía almacenada en los plásticos de nuevo en un combustible líquido o materia prima química.

Los plásticos comúnmente utilizados incluyen Polietileno (PE), Polipropileno (PP) y Poliestireno (PS).

Caucho y neumáticos al final de su vida útil

Los neumáticos de desecho son un enorme problema ambiental, y la pirólisis es uno de los métodos más efectivos para reciclarlos.

El proceso recupera negro de humo (un relleno industrial valioso), alambre de acero y un aceite combustible derivado de neumáticos.

Comprender las compensaciones y las impurezas

No todos los materiales orgánicos son igualmente buenos para la pirólisis. La calidad y composición de la materia prima impactan directamente en la eficiencia del proceso y el valor de los productos.

El problema de la alta humedad

El agua en la materia prima debe evaporarse antes de que la temperatura del material pueda aumentar a niveles de pirólisis. Esto consume una cantidad significativa de energía.

Las materias primas con alto contenido de humedad (como la madera verde o los residuos de alimentos) pueden hacer que el proceso sea ineficiente o incluso energéticamente negativo sin un paso de presecado.

El impacto de los contaminantes

Ciertos elementos pueden contaminar los productos finales o crear emisiones peligrosas. El cloruro de polivinilo (PVC), por ejemplo, libera ácido clorhídrico corrosivo cuando se calienta, lo que puede dañar el equipo y es un peligro ambiental.

Los materiales inertes como la suciedad, la arena y el metal mezclados con la materia prima no contribuyen al producto final y pueden aumentar los costos operativos y el desgaste de la maquinaria.

Inconsistencia de la materia prima

El uso de una materia prima mixta e inconsistente (como residuos sólidos municipales no clasificados) producirá rendimientos variables y menos predecibles de aceite, gas y carbón.

Para aplicaciones que requieren un producto final limpio y consistente (como la producción de productos químicos), es esencial una materia prima limpia y homogénea.

Selección de la materia prima adecuada para su objetivo

El material "mejor" depende totalmente de su objetivo principal. Elegir la materia prima correcta es el primer paso para diseñar un sistema de pirólisis exitoso y económico.

- Si su enfoque principal es la producción de energía a gran escala: Priorice las materias primas de alto poder calorífico como los plásticos y los neumáticos, ya que producen el bioaceite con mayor densidad energética.

- Si su enfoque principal es la gestión de residuos y la desviación de vertederos: Prepárese para manejar flujos mixtos y de menor calidad, como los residuos sólidos municipales o los residuos agrícolas, aceptando una menor eficiencia por el beneficio ambiental.

- Si su enfoque principal es la producción de productos químicos o biocarbón de alto valor: Utilice materias primas limpias, uniformes y bien caracterizadas, como tipos específicos de plástico o biomasa leñosa, para garantizar un producto predecible y puro.

En última instancia, una comprensión profunda de las propiedades de su materia prima es la base de cualquier operación de pirólisis exitosa.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Productos principales | Consideraciones clave |

|---|---|---|---|

| Biomasa | Astillas de madera, residuos agrícolas | Bioaceite, Gas de síntesis, Biocarbón | Reduce la huella de carbono; vigilar el contenido de humedad. |

| Plásticos | Polietileno (PE), Polipropileno (PP) | Aceite combustible, Materia prima química | Alto rendimiento energético; se debe evitar la contaminación por PVC. |

| Caucho/Neumáticos | Neumáticos al final de su vida útil | Aceite combustible, Negro de humo, Acero | Excelente para la desviación de residuos; materia prima consistente. |

¿Listo para seleccionar la materia prima ideal para su proyecto de pirólisis?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para la investigación y el análisis de pirólisis. Nuestras soluciones le ayudan a caracterizar con precisión materiales como la biomasa y los plásticos para optimizar su proceso para obtener el máximo rendimiento y eficiencia.

¡Convirtamos sus flujos de residuos en recursos valiosos juntos! Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son las reacciones de pirólisis de la biomasa? Una guía para convertir la biomasa en biocarbón, bioaceite y gas de síntesis

- ¿Cómo es útil la pirólisis en la gestión de residuos? Transformar los residuos en energía y productos valiosos

- ¿Cuáles son los beneficios de una planta de pirólisis de plástico? Convierte los residuos plásticos en recursos valiosos

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es el proceso para convertir la biomasa en energía? Desbloquee energía renovable a partir de materia orgánica

- ¿Cuáles son las ventajas de usar un reactor rotatorio para ALD en polvos de cobre? Recubrimiento Superior para Materiales Cohesivos

- ¿Cuál es la composición del aceite de pirólisis rápida? Una guía para el complejo intermedio químico

- ¿Cuáles son los productos gaseosos de la pirólisis? Entendiendo el gas de síntesis para un proceso autosostenible