Para sintetizar nanotubos de carbono, se han establecido tres métodos principales: descarga de arco, ablación láser y deposición química de vapor (CVD). Si bien la descarga de arco y la ablación láser fueron técnicas fundamentales para producir material de alta calidad, la CVD ha surgido como el proceso comercial dominante debido a su escalabilidad superior y control sobre las características del producto final.

Aunque existen varios métodos, la deposición química de vapor (CVD) domina la producción comercial debido a su escalabilidad y control granular. El éxito de cualquier método depende de dominar las compensaciones entre la temperatura, la fuente de carbono y el tiempo para lograr la estructura y el rendimiento de nanotubos deseados.

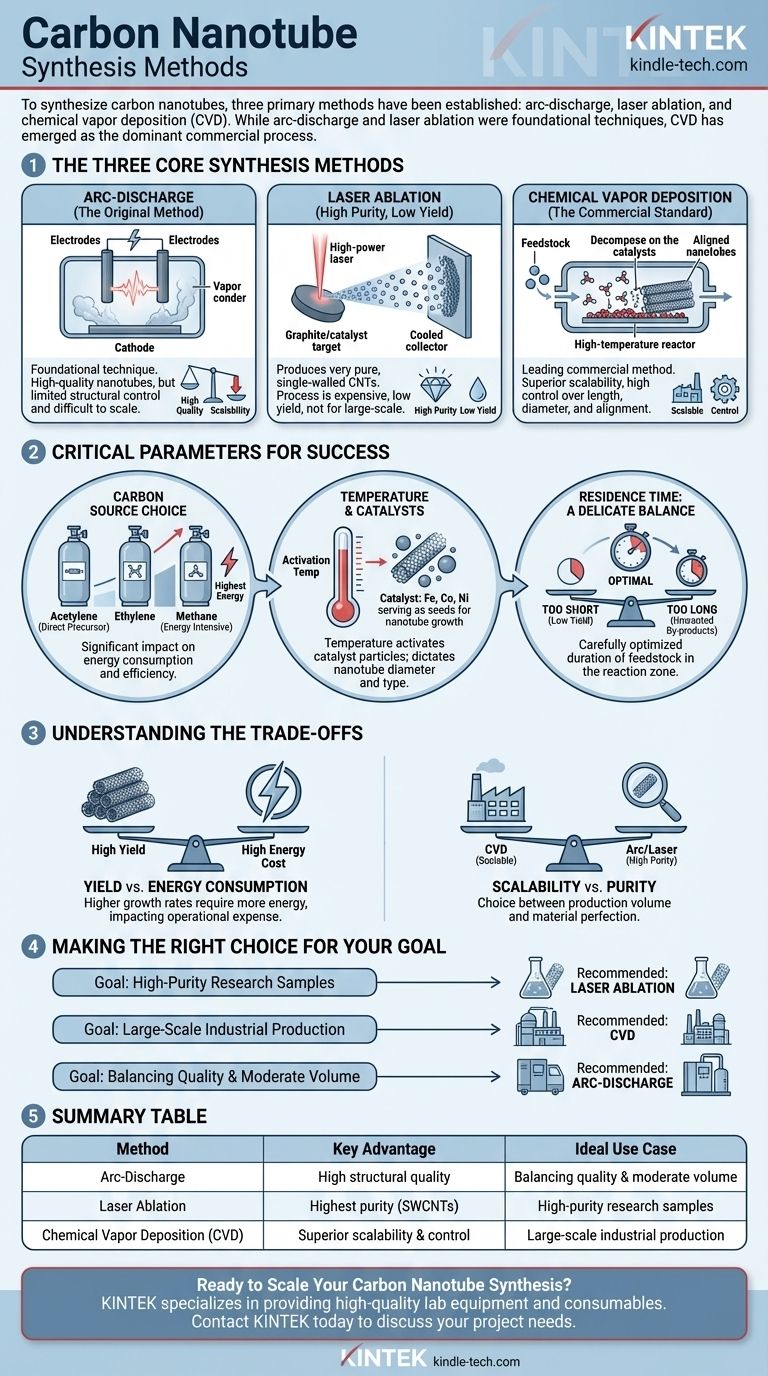

Los Tres Métodos Centrales de Síntesis

Comprender las diferencias fundamentales entre las principales técnicas de producción es el primer paso para elegir el enfoque correcto para un objetivo específico, ya sea para investigación fundamental o fabricación a escala industrial.

Descarga de Arco (El Método Original)

La técnica de descarga de arco fue uno de los primeros métodos utilizados para producir nanotubos de carbono. Implica crear un arco eléctrico de alto voltaje entre dos electrodos de carbono en presencia de un gas inerte.

Este calor intenso vaporiza el carbono del electrodo positivo (ánodo), que luego se condensa en el electrodo negativo (cátodo) más frío, formando nanotubos. Si bien es capaz de producir nanotubos de alta calidad, este método ofrece un control limitado sobre su estructura y es difícil de escalar.

Ablación Láser (Alta Pureza, Bajo Rendimiento)

En este método, se dirige un láser de alta potencia a un objetivo de grafito que se mezcla con un catalizador metálico. El proceso tiene lugar en un horno de alta temperatura bajo un flujo de gas inerte.

El láser vaporiza el objetivo, creando una columna de átomos de carbono y catalizador que se condensan en nanotubos en un colector enfriado. La ablación láser es conocida por producir nanotubos de carbono de pared simple muy puros, pero el proceso es costoso, tiene un bajo rendimiento y no es adecuado para la producción a gran escala.

Deposición Química de Vapor (El Estándar Comercial)

La CVD es el método líder para la producción comercial e industrial de CNT. Este proceso implica introducir un gas que contiene carbono (materia prima) en un reactor de alta temperatura que contiene un sustrato recubierto con nanopartículas catalizadoras.

A altas temperaturas, el gas se descompone y los átomos de carbono se depositan sobre las partículas catalizadoras, donde se autoensamblan en estructuras de nanotubos. La principal ventaja de la CVD es su escalabilidad y el alto grado de control que ofrece sobre la longitud, el diámetro y la alineación de los nanotubos.

Parámetros Críticos que Determinan el Éxito

Independientemente del método, el resultado final está gobernado por algunos parámetros operativos críticos. Controlar estas variables es clave para una síntesis eficiente y efectiva.

La Elección de la Fuente de Carbono

El tipo de gas que contiene carbono utilizado como materia prima impacta significativamente el consumo de energía y la eficiencia.

Por ejemplo, el acetileno puede actuar como un precursor directo para el crecimiento de nanotubos sin necesidad de energía adicional para la conversión térmica.

El etileno y el metano, por otro lado, requieren más energía para romper sus enlaces químicos antes de que el carbono pueda utilizarse para la síntesis, siendo el metano el más intensivo en energía de los tres.

El Papel de la Temperatura y los Catalizadores

La temperatura es un factor crítico. Debe ser lo suficientemente alta para descomponer la materia prima de carbono y activar las partículas catalizadoras metálicas que sirven como "semillas" para el crecimiento de los nanotubos.

La elección del catalizador —típicamente metales como hierro, cobalto o níquel— y la temperatura influyen directamente en el diámetro y el tipo (de pared simple frente a pared múltiple) de los nanotubos producidos.

Tiempo de Residencia: Un Equilibrio Delicado

El tiempo de residencia es la duración que la materia prima de carbono pasa en la zona de reacción. Este parámetro debe optimizarse cuidadosamente.

Si el tiempo de residencia es demasiado corto, la fuente de carbono no tiene tiempo suficiente para acumularse y reaccionar, lo que resulta en un bajo rendimiento y material desperdiciado.

Si el tiempo de residencia es demasiado largo, el suministro de materia prima puede limitarse y pueden acumularse subproductos no deseados, lo que dificulta un mayor crecimiento de los nanotubos.

Comprender las Compensaciones

Seleccionar un método de síntesis no se trata de encontrar una única opción "mejor", sino de equilibrar prioridades contrapuestas como el costo, la calidad y el volumen.

Rendimiento frente a Consumo de Energía

Aumentar la concentración de la fuente de carbono y el hidrógeno puede conducir a mayores tasas de crecimiento y mayor rendimiento. Sin embargo, esto tiene un costo.

Este enfoque requiere significativamente más energía para mantener las condiciones de reacción, creando una compensación directa entre la productividad y el gasto operativo que debe gestionarse para la viabilidad comercial.

Escalabilidad frente a Pureza

Los diferentes métodos presentan una clara elección entre el volumen de producción y la perfección del material.

La descarga de arco y la ablación láser sobresalen en la producción de nanotubos con muy pocos defectos estructurales, lo que los hace ideales para electrónica de alta gama o investigación. Sin embargo, estos métodos son notoriamente difíciles de escalar.

La CVD, aunque altamente escalable para necesidades industriales, a menudo produce nanotubos con una gama más amplia de purezas y estructuras, lo que puede requerir pasos de purificación adicionales dependiendo de la aplicación.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de síntesis debe dictarse completamente por su objetivo final. Una técnica ideal para un laboratorio de investigación a menudo no es práctica para una planta de fabricación.

- Si su enfoque principal son muestras de investigación de alta pureza: La ablación láser es su mejor opción, ya que produce CNTs de pared simple de calidad excepcionalmente alta, a pesar de su alto costo y bajo rendimiento.

- Si su enfoque principal es la producción industrial a gran escala: La deposición química de vapor (CVD) es la única opción práctica debido a su escalabilidad probada, menor costo y control preciso del proceso.

- Si su enfoque principal es equilibrar la calidad y el volumen moderado: La descarga de arco puede servir como un punto intermedio, ofreciendo una mejor calidad estructural que la CVD a granel sin el gasto extremo de la ablación láser.

En última instancia, seleccionar el método de síntesis correcto consiste en alinear las capacidades del proceso con su aplicación específica y sus objetivos económicos.

Tabla Resumen:

| Método | Ventaja Clave | Caso de Uso Ideal |

|---|---|---|

| Descarga de Arco | Alta calidad estructural | Equilibrar calidad y volumen moderado |

| Ablación Láser | Máxima pureza (SWCNT) | Muestras de investigación de alta pureza |

| Deposición Química de Vapor (CVD) | Escalabilidad y control superiores | Producción industrial a gran escala |

¿Listo para Escalar su Síntesis de Nanotubos de Carbono?

Elegir el método de síntesis correcto es fundamental para lograr sus objetivos de investigación o producción. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la síntesis avanzada de materiales, incluidos los nanotubos de carbono. Nuestra experiencia puede ayudarle a optimizar los parámetros de su proceso para obtener el máximo rendimiento y eficiencia.

Permita que nuestro equipo le ayude a seleccionar la solución perfecta para su aplicación específica. Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto y descubrir cómo nuestros productos pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los métodos para la síntesis de nanotubos de carbono? Una guía para descarga de arco, ablación láser y CVD

- ¿Cuál es el papel de un reactor HFCVD en la síntesis de diamante dopado con boro? Guía experta sobre la activación de gases de diamante

- ¿Qué significa CVD en la deposición de vapor? Desbloquee el poder de la deposición química de vapor

- ¿Cuál es el método químico para la deposición de películas delgadas? Construya películas desde el nivel molecular

- ¿Cuál es la principal diferencia entre un diamante CVD y uno natural? Origen, pureza y valor explicados

- ¿Cuáles son los diferentes tipos de reactores CVD? Elija el sistema adecuado para su aplicación

- ¿Qué gases se utilizan en el proceso de diamante CVD? Desbloquee los secretos de la creación de diamantes cultivados en laboratorio

- ¿Cuáles son las ventajas de utilizar un sistema de deposición química de vapor a baja presión (LPCVD)? Master Nanorecubrimientos de BN sobre LATP