El precursor más común para producir grafeno de alta calidad mediante deposición química de vapor (CVD) es una fuente de carbono gaseosa, siendo el metano (CH4) el estándar en la industria y la investigación. Si bien también se pueden usar fuentes de carbono líquidas y sólidas, el metano ofrece el control preciso y la fiabilidad necesarios para el crecimiento de láminas grandes de una sola capa.

El precursor de carbono es el ingrediente principal, pero es solo una parte de un sistema controlado con precisión. La síntesis exitosa de grafeno depende igualmente de un sustrato catalizador, gases portadores específicos y un ambiente de alta temperatura para impulsar la reacción.

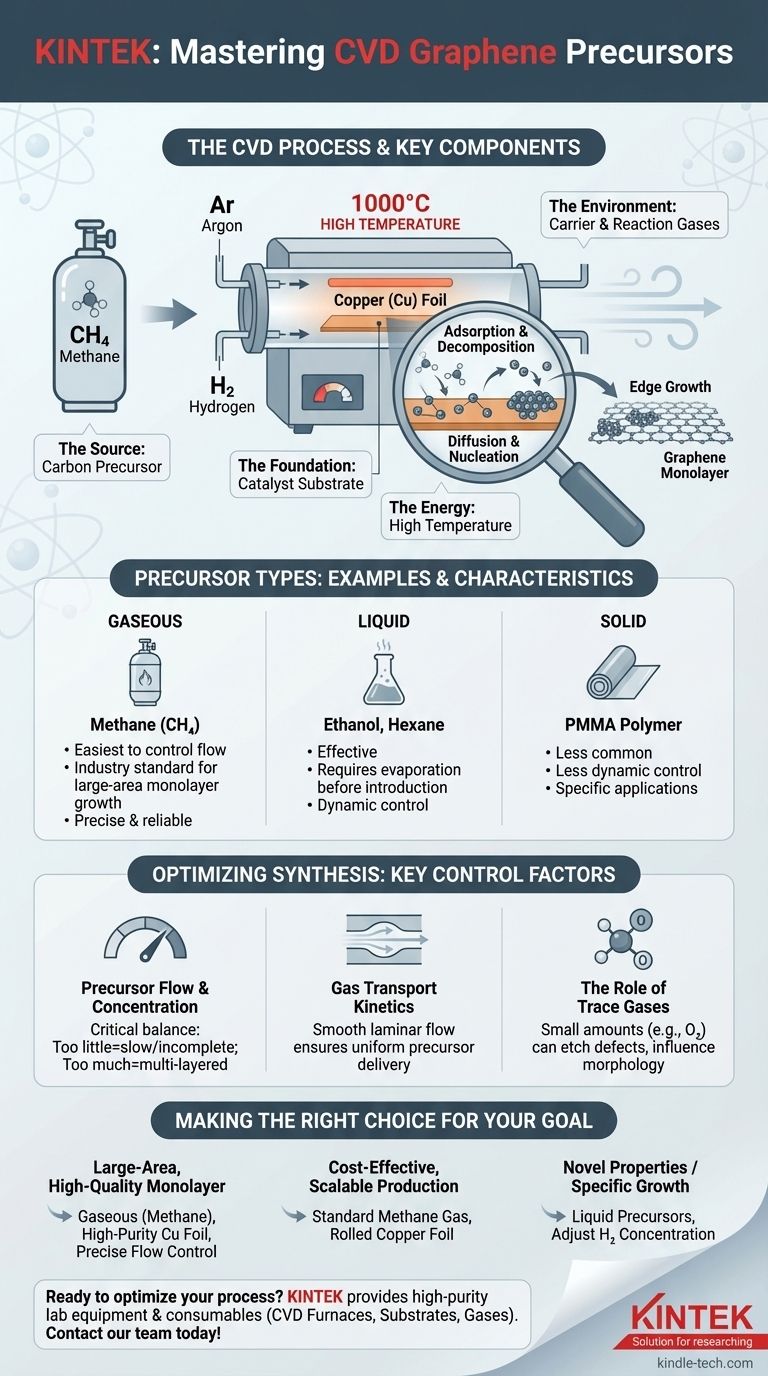

Los componentes principales del CVD de grafeno

Para entender cómo un precursor se convierte en grafeno, primero debe comprender la "receta" completa y el papel que desempeña cada componente en la reacción.

El precursor de carbono (la fuente)

El precursor es la materia prima que suministra los átomos de carbono. Si bien varios hidrocarburos pueden funcionar, generalmente se clasifican por su estado físico.

Los precursores gaseosos, como el metano, son los más utilizados debido a la facilidad de controlar su caudal en la cámara de reacción.

Los precursores líquidos, como el hexano o el etanol, también son efectivos. Se calientan para evaporarse y luego un gas los transporta al horno.

Los precursores sólidos, como las películas de polímero PMMA, se pueden usar, pero ofrecen un control menos dinámico sobre el suministro de carbono durante el proceso de crecimiento.

El sustrato catalizador (la base)

El crecimiento de grafeno mediante CVD no ocurre en el vacío; requiere una superficie sobre la cual formarse. Este es el papel del catalizador metálico.

La lámina de cobre (Cu) es la opción más común. Su baja solubilidad en carbono es una ventaja clave, que promueve naturalmente el crecimiento de una sola capa (monocapa) de grafeno. También es económica y está disponible en grandes formatos.

El níquel (Ni) es otro catalizador común, pero su mayor solubilidad en carbono a veces puede conducir a la formación de múltiples capas de grafeno, lo que puede ser indeseable.

Gases portadores y de reacción (el ambiente)

Estos gases crean las condiciones atmosféricas específicas necesarias dentro del horno. No son espectadores pasivos.

El argón (Ar) es un gas inerte que a menudo se usa para purgar el sistema de oxígeno no deseado y para mantener una presión estable durante el proceso de crecimiento.

El hidrógeno (H2) juega un papel más activo. Ayuda a mantener limpia la superficie del catalizador y puede influir en la forma y el tamaño de los cristales de grafeno en crecimiento, afectando la calidad final.

Alta temperatura (la energía)

Todo el proceso tiene lugar dentro de un horno tubular de alta temperatura, típicamente calentado a alrededor de 1000 °C. Este calor extremo proporciona la energía necesaria para descomponer las moléculas del precursor de carbono cuando entran en contacto con el catalizador.

Cómo el precursor se convierte en grafeno

La transformación de un gas simple como el metano en una lámina perfecta de grafeno es un proceso paso a paso a nivel atómico.

Adsorción y descomposición

Primero, las moléculas del precursor de carbono (por ejemplo, metano) fluyen sobre la lámina de cobre caliente. La alta temperatura hace que estas moléculas se rompan o descompongan, liberando átomos de carbono individuales sobre la superficie del catalizador.

Difusión y nucleación

Estos átomos de carbono libres son altamente móviles y se difunden a través del cobre caliente. Finalmente chocan entre sí y comienzan a formar pequeños grupos estables. Esta formación inicial de pequeños cristales de grafeno se llama nucleación.

Crecimiento de bordes a una monocapa

Una vez que se han formado estas "islas" iniciales de grafeno, actúan como semillas. Los átomos de carbono posteriores que llegan a la superficie se adhieren preferentemente a los bordes de estas islas existentes. Este proceso de crecimiento de bordes continúa hasta que las islas se expanden y se fusionan, formando una lámina continua de una sola capa atómica de grafeno que cubre todo el sustrato.

Comprendiendo los factores clave de control

Simplemente mezclar los componentes no es suficiente. La calidad de la película de grafeno final es extremadamente sensible a las condiciones del proceso.

Flujo y concentración del precursor

La velocidad a la que se introduce el precursor de carbono es crítica. Muy poco, y el crecimiento es lento y puede no formar una película completa. Demasiado, y se corre el riesgo de formar grafeno multicapa de menor calidad.

Cinética del transporte de gases

La forma en que los gases fluyen a través del tubo del horno impacta directamente el proceso de deposición. Un flujo suave y laminar es esencial para asegurar que el precursor se entregue uniformemente a través de toda la superficie del catalizador, lo que lleva a una película de grafeno más consistente.

El papel de los gases traza

Incluso pequeñas cantidades, a veces no intencionales, de otros gases como el oxígeno pueden afectar significativamente el resultado final. Aunque a menudo se considera un contaminante, las trazas controladas de oxígeno pueden usarse para eliminar defectos e influir en la morfología final de los granos de grafeno.

Tomar la decisión correcta para su objetivo

Comprender los precursores y su papel en el sistema CVD más grande le permite adaptar el proceso a su objetivo específico.

- Si su enfoque principal es el grafeno monocapa de gran área y alta calidad: Utilice un precursor gaseoso como el metano con un catalizador de lámina de cobre de alta pureza, centrándose en un control preciso de los caudales de gas.

- Si su enfoque principal es la producción rentable y escalable: El método estándar de usar gas metano en lámina de cobre enrollada sigue siendo el proceso más económico y maduro para aplicaciones a escala industrial.

- Si está explorando propiedades novedosas o patrones de crecimiento específicos: Experimentar con precursores líquidos o ajustar la concentración de H2 puede alterar la cinética de crecimiento y la estructura final del grano.

Dominar la síntesis de grafeno es una cuestión de controlar con precisión la interacción entre el precursor, el catalizador y el entorno.

Tabla resumen:

| Tipo de precursor | Ejemplos comunes | Características clave |

|---|---|---|

| Gaseoso | Metano (CH₄) | Más fácil de controlar, estándar de la industria para el crecimiento de monocapas de gran área |

| Líquido | Etanol, Hexano | Eficaz, requiere evaporación antes de la introducción |

| Sólido | PMMA | Menos común, ofrece menos control dinámico durante el crecimiento |

¿Listo para optimizar su proceso de síntesis de grafeno? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza, desde hornos CVD hasta sustratos catalizadores y gases portadores, que son esenciales para una producción de grafeno fiable y de alta calidad. Nuestros expertos pueden ayudarle a seleccionar los precursores adecuados y configurar su sistema para el éxito. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento