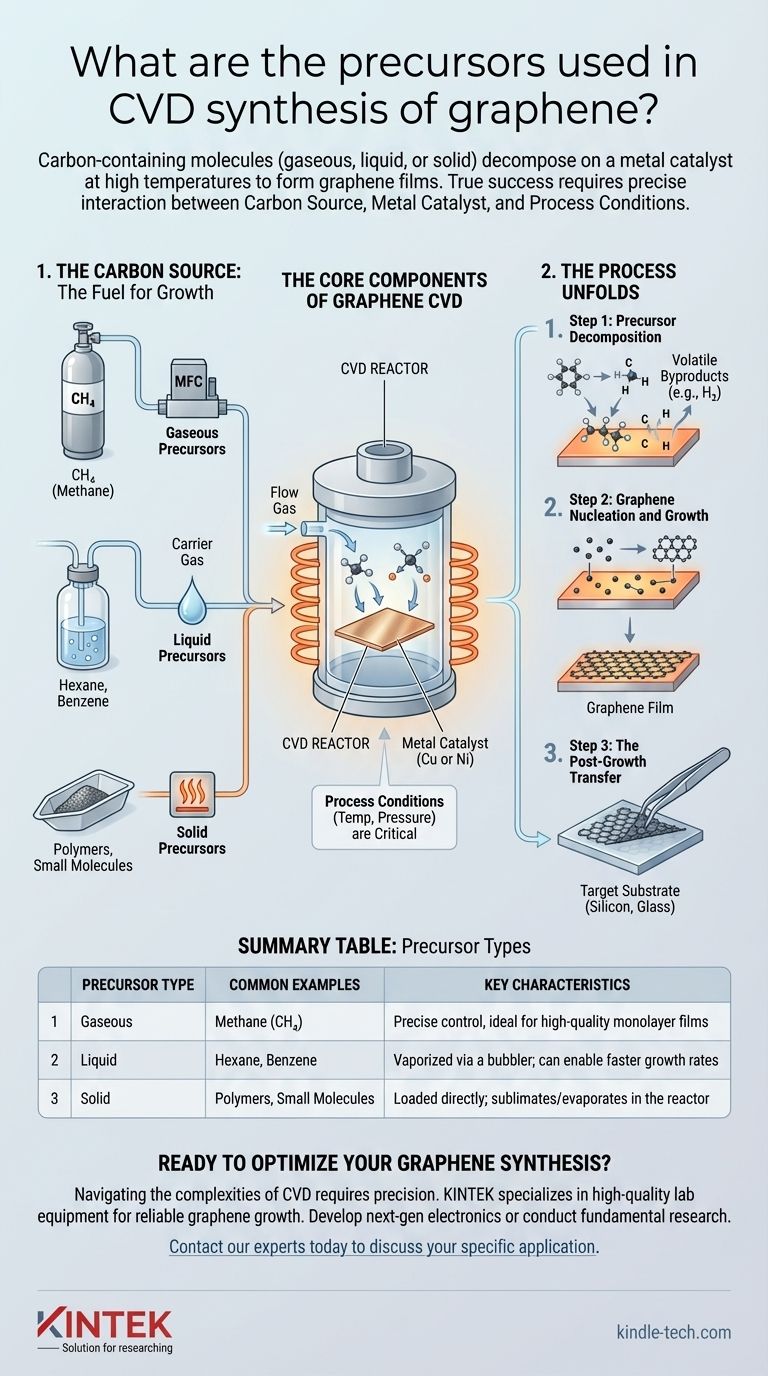

Los precursores para la síntesis de grafeno mediante Deposición Química de Vapor (CVD) son moléculas que contienen carbono y que pueden existir en estado gaseoso, líquido o sólido. Las fuentes gaseosas como el metano (CH4) son las más comunes, pero también se pueden utilizar precursores líquidos como el hexano y diversas fuentes de carbono sólidas. Estos precursores se introducen en un reactor de alta temperatura donde se descomponen sobre un catalizador metálico para formar la película de grafeno.

El precursor de carbono específico es solo una pieza del rompecabezas. El verdadero éxito en el CVD de grafeno depende de la interacción precisa entre tres componentes críticos: la fuente de carbono, un catalizador metálico y condiciones de proceso cuidadosamente controladas como la temperatura y la presión.

Los componentes principales del CVD de grafeno

El CVD es una técnica de síntesis "de abajo hacia arriba", lo que significa que se construye el grafeno átomo por átomo a partir de una fuente química. Esto requiere una receta bien definida con varios ingredientes clave que trabajan en conjunto.

La fuente de carbono: el combustible para el crecimiento

El precursor es la molécula que proporciona los átomos de carbono para la red de grafeno. Estas fuentes se clasifican por su estado físico.

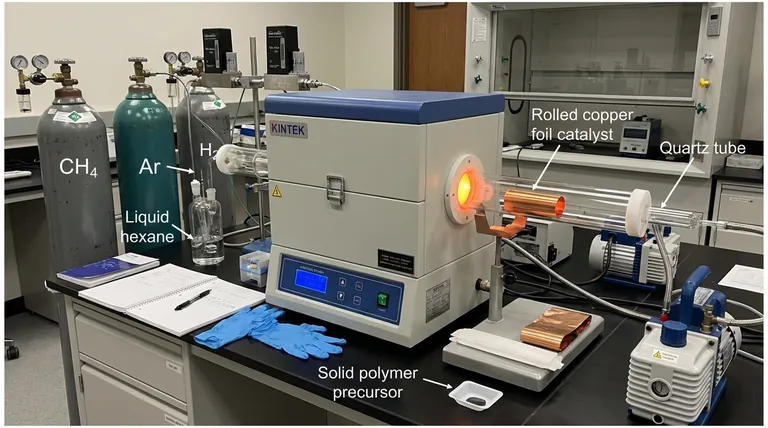

Los precursores gaseosos, especialmente el metano (CH4), son ampliamente utilizados debido al control preciso que ofrecen sobre la entrega al reactor a través de controladores de flujo másico.

Los precursores líquidos, como el hexano, se vaporizan en un dispositivo llamado burbujeador. Un gas portador pasa a través del líquido, se satura con su vapor y lo transporta a la cámara de reacción.

Los precursores sólidos se cargan directamente en el reactor. Deben calentarse para sublimarse o evaporarse, convirtiéndose en un gas que puede participar en la reacción.

El catalizador metálico: el banco de trabajo crucial

Un sustrato de metal de transición, típicamente una lámina delgada de cobre (Cu) o níquel (Ni), es esencial. No es solo una superficie para el crecimiento; es un catalizador activo.

El papel principal del catalizador es reducir la barrera de energía necesaria para descomponer las moléculas precursoras. A altas temperaturas, el precursor de hidrocarburo se descompone en radicales de carbono activos en la superficie del metal.

La elección del metal también dicta el mecanismo de crecimiento y, en última instancia, influye en la calidad y el número de capas de grafeno producidas.

Gases portadores y ambiente: el sistema de entrega

Gases inertes o reductores, como el Argón (Ar) y el Hidrógeno (H2), sirven como gases portadores. Su función es transportar las moléculas precursoras a través de la zona caliente del reactor hasta la superficie del catalizador.

Todo el proceso ocurre en un reactor sellado a temperaturas muy altas, a menudo cercanas a los 1000°C. Este ambiente atmosférico controlado es crítico para que las reacciones químicas procedan correctamente.

Cómo se desarrolla el proceso

Comprender la secuencia de eventos dentro del reactor CVD aclara el papel de cada componente.

Paso 1: Descomposición del precursor

Los precursores de hidrocarburos gaseosos se introducen en el reactor. A medida que pasan sobre el catalizador metálico calentado, la alta temperatura y la actividad catalítica de la superficie del metal hacen que las moléculas precursoras se descompongan, o descompongan.

Esta descomposición libera átomos de carbono o pequeños radicales de carbono, mientras que otros elementos (como el hidrógeno del metano) se eliminan finalmente como subproductos volátiles.

Paso 2: Nucleación y crecimiento del grafeno

Los átomos de carbono liberados se adsorben y difunden a través de la superficie del metal. Comienzan a unirse, formando la estructura de red hexagonal característica del grafeno.

Este proceso comienza en múltiples sitios de "nucleación" y las pequeñas islas de grafeno crecen hasta que se fusionan, formando idealmente una lámina continua de un solo átomo de espesor en todo el sustrato.

Paso 3: La transferencia post-crecimiento

Debido a que el grafeno a menudo se cultiva en una lámina de metal opaca, generalmente se requiere un paso final. La película de grafeno debe desprenderse cuidadosamente del catalizador metálico y transferirse a un sustrato objetivo, como una oblea de silicio o vidrio, para ser utilizada en aplicaciones electrónicas u ópticas.

Comprendiendo las compensaciones

Si bien el CVD es un método potente para producir grafeno de alta calidad, no está exento de desafíos. El proceso implica un delicado equilibrio de factores en competencia.

Elección del precursor vs. Calidad del grafeno

La elección del precursor es crítica. Moléculas simples como el metano ofrecen un excelente control y generalmente conducen a grafeno monocapa de mayor calidad. Los precursores líquidos o sólidos más complejos pueden permitir un crecimiento más rápido, pero también pueden introducir más defectos en la película.

El desafío de la uniformidad

Lograr una lámina de grafeno monocapa perfectamente uniforme y de gran área es excepcionalmente difícil. Las variaciones en la temperatura, el flujo de gas o la calidad de la superficie del catalizador pueden conducir a la formación de parches multicapa, arrugas y límites de grano, lo que puede afectar el rendimiento del material.

La espada de doble filo del catalizador

El catalizador es esencial para la reacción, pero también puede ser una fuente de problemas. Las impurezas en la superficie del catalizador pueden interrumpir el crecimiento, y la estructura de grano de la propia lámina metálica puede imprimirse en la película de grafeno, creando defectos.

Tomando la decisión correcta para su objetivo

Los parámetros óptimos de CVD dependen completamente del resultado deseado. Su elección de precursor y proceso debe guiarse por su aplicación específica.

- Si su enfoque principal son películas de gran área y alta calidad para electrónica: El metano es el precursor estándar de la industria, típicamente combinado con un catalizador de lámina de cobre de alta pureza para favorecer el crecimiento de monocapas.

- Si su enfoque principal es la síntesis rápida o la investigación fundamental: Explorar precursores líquidos o sólidos puede ofrecer nuevas perspectivas sobre la cinética de crecimiento y puede proporcionar vías para nuevas nanoestructuras de carbono.

- Si su enfoque principal es la repetibilidad y el control del proceso: Priorice los precursores gaseosos de alta pureza con sistemas precisos de control de flujo másico e invierta en una caracterización meticulosa de sus sustratos catalizadores.

Dominar la síntesis de grafeno consiste en comprender y controlar la interacción de estos componentes fundamentales para producir de forma fiable el material deseado.

Tabla resumen:

| Tipo de Precursor | Ejemplos Comunes | Características Clave |

|---|---|---|

| Gaseoso | Metano (CH₄) | Control preciso, ideal para películas monocapa de alta calidad |

| Líquido | Hexano, Benceno | Vaporizado mediante un burbujeador; puede permitir tasas de crecimiento más rápidas |

| Sólido | Polímeros, Moléculas Pequeñas | Cargado directamente; se sublima/evapora en el reactor |

¿Listo para optimizar su síntesis de grafeno?

Navegar por las complejidades del CVD, desde la selección del precursor hasta la optimización del catalizador, requiere equipos de precisión y soporte experto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para un crecimiento de grafeno fiable y repetible.

Ya sea que esté desarrollando electrónica de próxima generación o realizando investigación fundamental, podemos ayudarlo a alcanzar sus objetivos. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un reactor CVD horizontal de pared caliente? Obtenga calidad industrial en recubrimientos de alúmina

- ¿Qué condiciones ambientales críticas proporciona un horno de alta temperatura para la aluminización CVD? Domina la precisión de 1050°C

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Una guía para recubrimientos de alto rendimiento

- ¿Qué es el proceso CVD en semiconductores? Una guía para construir microchips a partir de gas

- ¿A qué temperatura se produce la deposición? Descifrando los factores clave para su proceso

- ¿Cuáles son los beneficios del recubrimiento de diamante? Logre una resistencia al desgaste y un rendimiento inigualables

- ¿Cuáles son las aplicaciones de las películas delgadas químicas? Desbloquee nuevas propiedades para sus materiales

- ¿Cuál es la conductividad del grafeno CVD? Desbloqueando su verdadero potencial para sus aplicaciones