En resumen, los principales reactores de pirólisis se clasifican por cómo mueven el material y transfieren el calor, incluyendo los reactores de lecho fijo, lecho fluidizado, horno rotatorio y tornillo sinfín. Cada diseño está diseñado para controlar la temperatura y el tiempo de procesamiento, lo que determina directamente si el producto principal es biocarbón, bio-aceite o gas de síntesis.

El tipo específico de reactor de pirólisis que utilice es la decisión más crítica en todo el proceso. No es solo un recipiente para la reacción; el diseño del reactor dicta fundamentalmente los rendimientos del producto final al controlar las tasas de calentamiento y el tiempo de residencia.

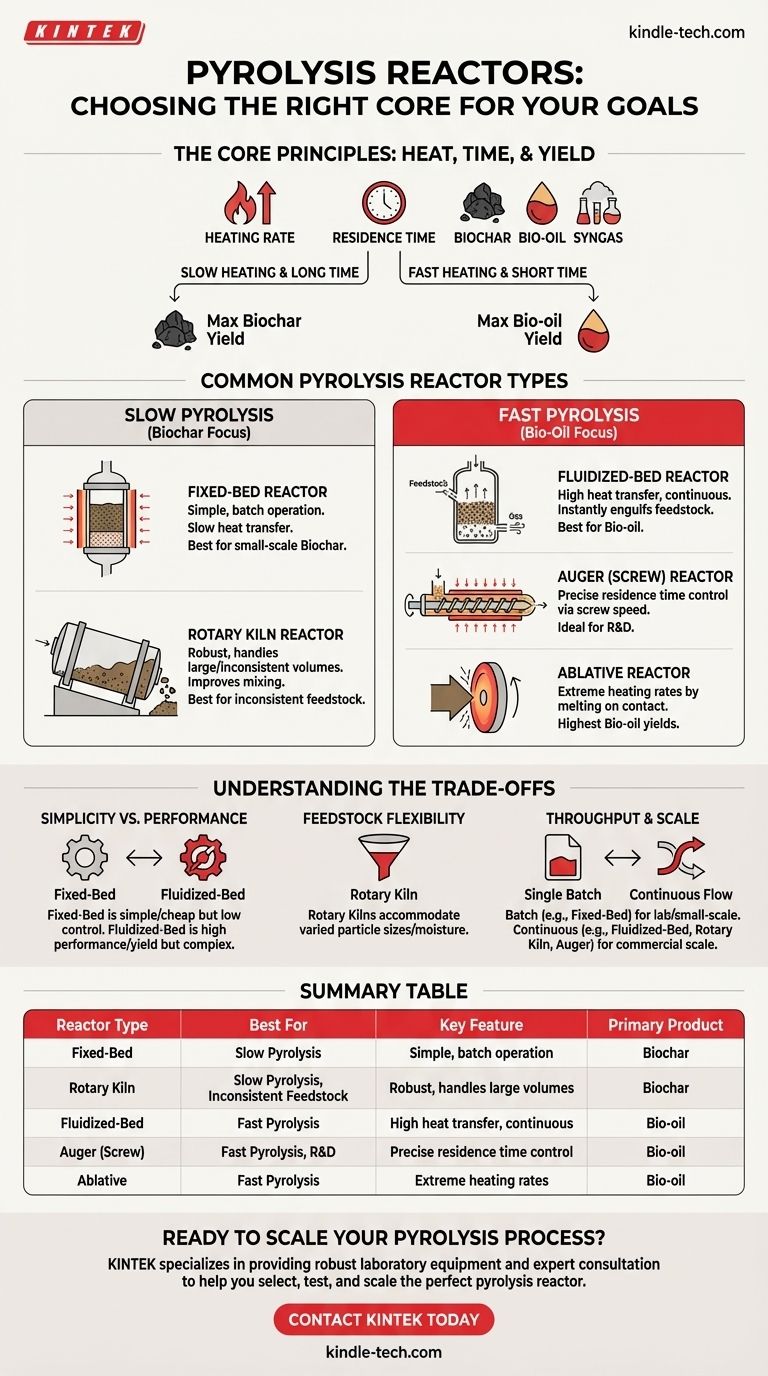

Los principios fundamentales: calor, tiempo y rendimiento

El objetivo de cualquier reactor de pirólisis es descomponer térmicamente una materia prima, como biomasa o plástico, en un ambiente libre de oxígeno. El diseño del reactor es un ejercicio de control de tres variables críticas que determinan el resultado.

El papel de la tasa de calentamiento

La velocidad a la que la materia prima se calienta a la temperatura objetivo es, posiblemente, el factor más importante.

Las tasas de calentamiento lentas permiten que ocurran reacciones secundarias, craqueando moléculas de vapor más grandes y favoreciendo la formación de biocarbón sólido.

Las tasas de calentamiento rápidas (cientos o miles de grados Celsius por segundo) minimizan estas reacciones secundarias. Esto vaporiza rápidamente el material y permite que los vapores se enfríen y recolecten, maximizando el rendimiento de bio-aceite líquido.

El impacto del tiempo de residencia

El tiempo de residencia es el tiempo que el material (materia prima sólida y vapores del producto) permanece dentro de la zona caliente del reactor.

Un tiempo de residencia largo (minutos a horas), combinado con un calentamiento lento, le da al material más tiempo para convertirse en carbono estable, maximizando el biocarbón.

Un tiempo de residencia de vapor muy corto (típicamente menos de dos segundos) es crucial para la pirólisis rápida. Asegura que los valiosos vapores de aceite se eliminen del reactor antes de que puedan descomponerse en gases no condensables.

Tipos comunes de reactores de pirólisis explicados

Aunque existen muchos diseños especializados, la mayoría de los sistemas comerciales y de investigación se basan en unos pocos conceptos clave. Cada uno está adaptado para un proceso de pirólisis específico: lento o rápido.

Para pirólisis lenta (foco en biocarbón)

Estos reactores utilizan tasas de calentamiento más lentas y tiempos de residencia más largos.

Reactores de lecho fijo: Este es el diseño más simple. La materia prima se carga en un recipiente y se calienta desde el exterior. La transferencia de calor es lenta e ineficiente, lo que lo hace adecuado para la producción de biocarbón a pequeña escala donde el control del proceso es menos crítico.

Reactores de horno rotatorio: Un gran cilindro giratorio se coloca en un ligero ángulo. La materia prima cae a medida que gira, lo que mejora la mezcla y la distribución del calor en comparación con un lecho fijo. Su robustez los hace excelentes para manejar grandes volúmenes de materia prima no uniforme.

Para pirólisis rápida (foco en bio-aceite)

Estos reactores están diseñados para una transferencia de calor extremadamente rápida y tiempos de residencia de vapor cortos.

Reactores de lecho fluidizado: Se fuerza gas caliente (o aire) a través de un lecho de arena o catalizador, lo que hace que las partículas sólidas se comporten como un fluido hirviendo. Cuando se introduce la materia prima, es instantáneamente envuelta por este medio caliente y turbulento, logrando tasas de transferencia de calor increíblemente altas. Esta es una tecnología muy común y efectiva para maximizar el bio-aceite.

Reactores de tornillo sinfín: La materia prima se transporta a través de un tubo calentado mediante un tornillo giratorio. Este diseño ofrece un control preciso sobre el tiempo de residencia ajustando la velocidad de rotación del tornillo. El calor se transfiere desde las paredes calientes del tubo a la fina capa de material que se mueve con el tornillo.

Reactores ablativos: Este diseño único presiona la materia prima contra una superficie muy caliente y de rápido movimiento. El material se derrite y vaporiza eficazmente al contacto, logrando algunas de las tasas de calentamiento más altas posibles. Esto da como resultado altos rendimientos de bio-aceite, pero puede ser mecánicamente complejo.

Comprendiendo las compensaciones

Elegir un reactor implica equilibrar la complejidad, el costo y el rendimiento con sus objetivos y materia prima específicos.

Simplicidad vs. Rendimiento

Un reactor de lecho fijo es mecánicamente simple y económico de construir. Sin embargo, su pobre transferencia de calor limita el rendimiento y proporciona poco control sobre la calidad final del producto.

Un reactor de lecho fluidizado ofrece un rendimiento superior y altos rendimientos de bio-aceite. Esto conlleva un mayor costo de complejidad, un mayor consumo de energía (para el gas fluidizante) y la necesidad de sistemas de control más sofisticados.

Flexibilidad de la materia prima

Los hornos rotatorios son los más indulgentes. Su acción de volteo puede adaptarse a una amplia gama de tamaños de partículas y contenidos de humedad, lo que los hace ideales para materiales como residuos sólidos urbanos o residuos agrícolas.

Los reactores de lecho fluidizado, por el contrario, exigen un tamaño de partícula consistente y relativamente pequeño para asegurar una fluidización adecuada y evitar obstrucciones.

Rendimiento y escala

Los reactores por lotes, como muchos diseños simples de lecho fijo, procesan una carga a la vez, lo que los hace adecuados solo para investigación a escala de laboratorio o producción a muy pequeña escala.

Los reactores de lecho fluidizado, de tornillo sinfín y de horno rotatorio están diseñados para operación continua, lo que los convierte en el estándar para cualquier aplicación a escala comercial con requisitos de rendimiento significativos.

Tomando la decisión correcta para su objetivo

Su elección de reactor debe estar impulsada por el producto principal deseado.

- Si su objetivo principal es maximizar el rendimiento de biocarbón: Un reactor de pirólisis lenta como un horno rotatorio o un simple lecho fijo es su camino más directo.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite: Debe usar un reactor de pirólisis rápida, siendo el lecho fluidizado la tecnología más probada y escalable.

- Si está procesando materias primas inconsistentes o difíciles: La naturaleza robusta e indulgente de un horno rotatorio lo convierte en la opción superior.

- Si requiere un control preciso para investigación y desarrollo: Un reactor de tornillo sinfín ofrece un control incomparable sobre el tiempo de residencia, lo que lo hace ideal para trabajos experimentales.

En última instancia, el reactor es el corazón del sistema de pirólisis, y seleccionar el diseño correcto es el primer paso para transformar su materia prima en productos valiosos.

Tabla resumen:

| Tipo de reactor | Mejor para | Característica clave | Producto principal |

|---|---|---|---|

| Lecho fijo | Pirólisis lenta | Simple, operación por lotes | Biocarbón |

| Horno rotatorio | Pirólisis lenta, materia prima inconsistente | Robusto, maneja grandes volúmenes | Biocarbón |

| Lecho fluidizado | Pirólisis rápida | Alta transferencia de calor, continuo | Bio-aceite |

| Tornillo sinfín | Pirólisis rápida, I+D | Control preciso del tiempo de residencia | Bio-aceite |

| Ablativo | Pirólisis rápida | Tasas de calentamiento extremas | Bio-aceite |

¿Listo para escalar su proceso de pirólisis?

Elegir el reactor adecuado es fundamental para lograr sus rendimientos objetivo de biocarbón, bio-aceite o gas de síntesis. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consultoría experta para ayudarle a seleccionar, probar y escalar el reactor de pirólisis perfecto para su materia prima y objetivos de producto específicos.

Nuestro equipo puede ayudarle a navegar por las compensaciones entre simplicidad, rendimiento y flexibilidad de la materia prima para optimizar la eficiencia de su proceso.

Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestras soluciones de laboratorio pueden acelerar su desarrollo de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción