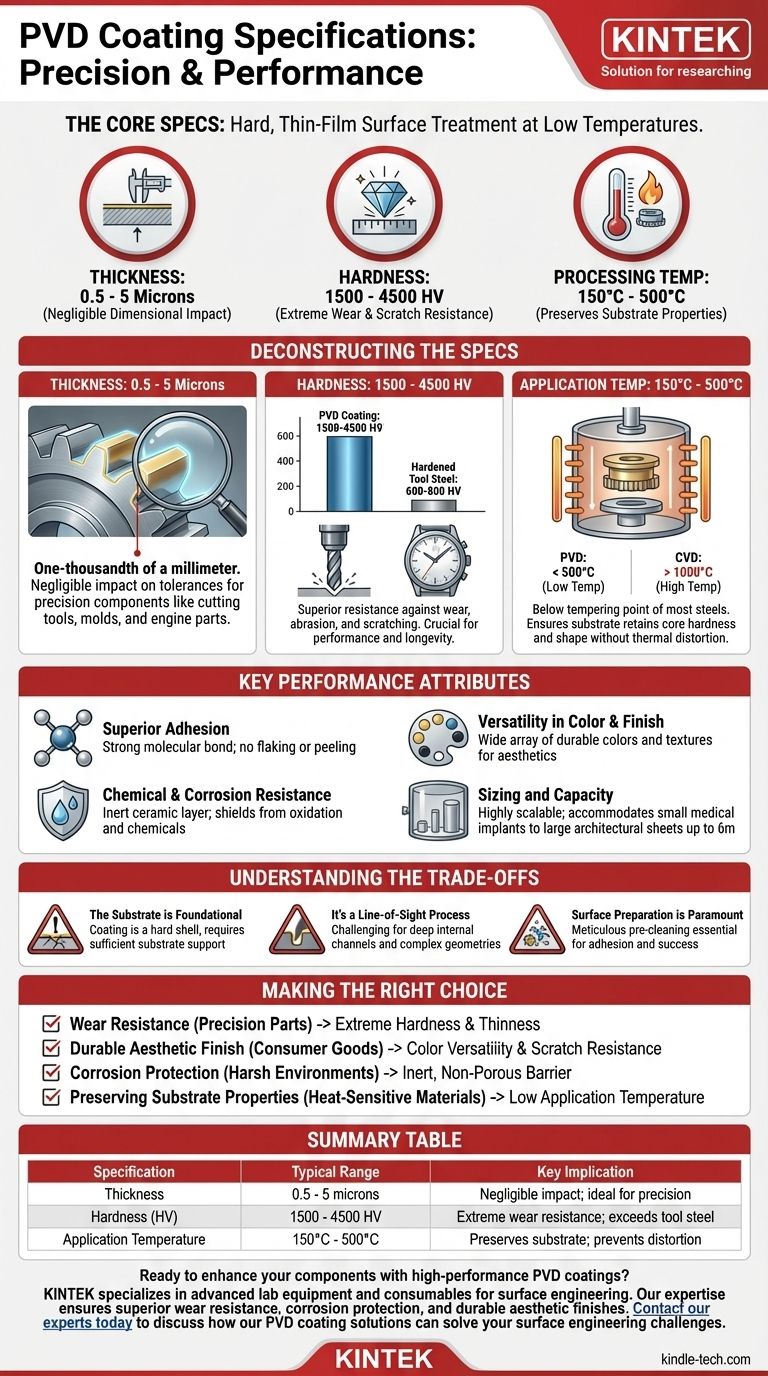

Las especificaciones centrales del recubrimiento PVD lo definen como un tratamiento de superficie de película delgada extremadamente dura aplicado a bajas temperaturas. Las especificaciones clave incluyen un espesor de 0,5 a 5 micras, una dureza entre 1500 y 4500 HV (Dureza Vickers) y un rango de temperatura de procesamiento de 150 °C a 500 °C. Estas características lo convierten en un acabado de alto rendimiento que mejora las propiedades superficiales de una pieza sin alterar su estructura subyacente ni sus dimensiones críticas.

La deposición física de vapor (PVD) es menos un "recubrimiento" único y más un proceso sofisticado de ingeniería de superficies. Sus especificaciones revelan un método diseñado para añadir una durabilidad superficial excepcional (resistencia al desgaste, a los arañazos y a la corrosión) a un componente, al tiempo que tiene un impacto mínimo y predecible en su tamaño y propiedades del material central.

Deconstruyendo las especificaciones centrales

Para evaluar verdaderamente el PVD, debe comprender las implicaciones prácticas de sus especificaciones técnicas principales. Estos números dictan dónde y por qué el proceso es excepcionalmente efectivo.

Espesor: 0,5 a 5 micras

La característica más definitoria de un recubrimiento PVD es que es increíblemente delgado. Una micra (μm) es la milésima parte de un milímetro.

Este grosor mínimo es una ventaja significativa, ya que tiene un impacto insignificante en las tolerancias dimensionales de los componentes de precisión. Las piezas como herramientas de corte, moldes de inyección y componentes de motores pueden recubrirse sin necesidad de mecanizado adicional.

Dureza: 1500 a 4500 HV

Este rango sitúa a los recubrimientos PVD entre los materiales sintéticos más duros disponibles. A modo de contexto, el acero para herramientas endurecido se encuentra típicamente en el rango de 600 a 800 HV.

Esta dureza extrema se traduce directamente en una resistencia superior contra el desgaste, la abrasión y los arañazos. Es la razón principal por la que el PVD se utiliza en herramientas de corte, matrices y relojes de alta gama, donde mantener una superficie prístina es fundamental para el rendimiento y la longevidad.

Temperatura de aplicación: 150 °C a 500 °C

El PVD es fundamentalmente un proceso a baja temperatura en comparación con otros recubrimientos de alto rendimiento como la deposición química de vapor (CVD), que puede superar los 1000 °C.

Esta aplicación a baja temperatura es crucial porque se produce por debajo del punto de revenido o recocido de la mayoría de los aceros y aleaciones. Esto garantiza que el material base conserve su dureza central, resistencia y forma sin riesgo de distorsión o daño térmico.

Atributos clave de rendimiento

Más allá de los números, estas especificaciones crean un conjunto de potentes beneficios funcionales que resuelven desafíos específicos de ingeniería y diseño.

Adhesión superior

Los procesos PVD modernos utilizan sistemas que crean un fuerte enlace molecular entre el recubrimiento y el sustrato. El recubrimiento no se asienta simplemente sobre la superficie como la pintura; se convierte en una parte integral del componente. Esto da como resultado un acabado que no se descascarilla, pela ni ampolla bajo tensión.

Resistencia química y a la corrosión

Los recubrimientos PVD son típicamente de naturaleza cerámica (por ejemplo, nitruro de titanio, nitruro de cromo), lo que los hace densos y químicamente inertes. Esto forma una barrera protectora en la superficie del sustrato, protegiéndolo de la oxidación, la corrosión y el ataque de la mayoría de los productos químicos.

Versatilidad en color y acabado

Aunque arraigado en el rendimiento industrial, el PVD también ofrece una amplia gama de opciones decorativas. El proceso puede producir una variedad de colores ricos y duraderos —como negro, azul, dorado y bronce— con diferentes texturas. Esto lo convierte en una opción preferida para accesorios arquitectónicos, joyería y artículos de consumo de lujo.

Tamaño y capacidad

El proceso PVD es altamente escalable. Las cámaras de recubrimiento pueden variar en tamaño para alojar desde pequeños implantes médicos hasta grandes láminas arquitectónicas de acero inoxidable (por ejemplo, 1500 mm x 4000 mm) y tubos largos (de hasta 6 metros).

Comprender las compensaciones

Ningún proceso es perfecto. Una evaluación objetiva del PVD requiere reconocer sus limitaciones operativas.

El sustrato es fundamental

Un recubrimiento PVD es una capa dura sobre un componente; no mejora la resistencia central del material base. Si un metal base blando se somete a un impacto fuerte, puede deformarse, haciendo que el recubrimiento extremadamente duro (pero quebradizo) se agriete. El sustrato debe tener suficiente dureza para soportar el recubrimiento.

Es un proceso de línea de visión

En PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el componente. Esto dificulta recubrir uniformemente canales internos profundos, geometrías interiores complejas o áreas fuertemente sombreadas. Las piezas a menudo requieren rotación y fijación complejas para garantizar una cobertura uniforme.

La preparación de la superficie es primordial

La alta adhesión del PVD depende totalmente de una superficie atómicamente limpia. El proceso requiere una pre-limpieza meticulosa para eliminar cualquier aceite, óxido o contaminante. Este paso crítico es esencial para el éxito del recubrimiento y aumenta el tiempo y el costo total del proceso.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si las especificaciones PVD se alinean con su objetivo principal.

- Si su enfoque principal es la resistencia al desgaste en piezas de precisión: La combinación de dureza extrema y espesor mínimo es ideal para proteger los bordes de corte y mantener tolerancias estrictas.

- Si su enfoque principal es un acabado estético duradero: La versatilidad de las opciones de color combinada con una resistencia superior a los arañazos hace que el PVD sea perfecto para productos de consumo que deben soportar el uso diario.

- Si su enfoque principal es la protección contra la corrosión en un entorno hostil: La capa cerámica inerte y no porosa proporciona una excelente barrera protectora para aplicaciones médicas, marinas o químicas.

- Si su enfoque principal es preservar las propiedades del sustrato: La baja temperatura de aplicación garantiza que los materiales sensibles al calor o al estrés no se vean comprometidos durante el proceso de recubrimiento.

Comprender estas especificaciones técnicas le permite aprovechar el PVD no solo como un acabado, sino como una herramienta deliberada para la ingeniería de superficies avanzada.

Tabla de resumen:

| Especificación | Rango típico | Implicación clave |

|---|---|---|

| Espesor | 0,5 - 5 micras | Impacto insignificante en las dimensiones de la pieza; ideal para componentes de precisión. |

| Dureza (HV) | 1500 - 4500 HV | Resistencia extrema al desgaste, la abrasión y los arañazos; supera con creces al acero para herramientas. |

| Temperatura de aplicación | 150 °C - 500 °C | Proceso a baja temperatura que preserva la dureza del sustrato y previene la distorsión. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para la ingeniería de superficies. Nuestra experiencia garantiza que su laboratorio pueda lograr una resistencia superior al desgaste, protección contra la corrosión y acabados estéticos duraderos. Permítanos ayudarle a seleccionar la solución PVD adecuada para su aplicación específica, desde herramientas de precisión hasta acabados decorativos.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de recubrimiento PVD pueden resolver sus desafíos de ingeniería de superficies.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción