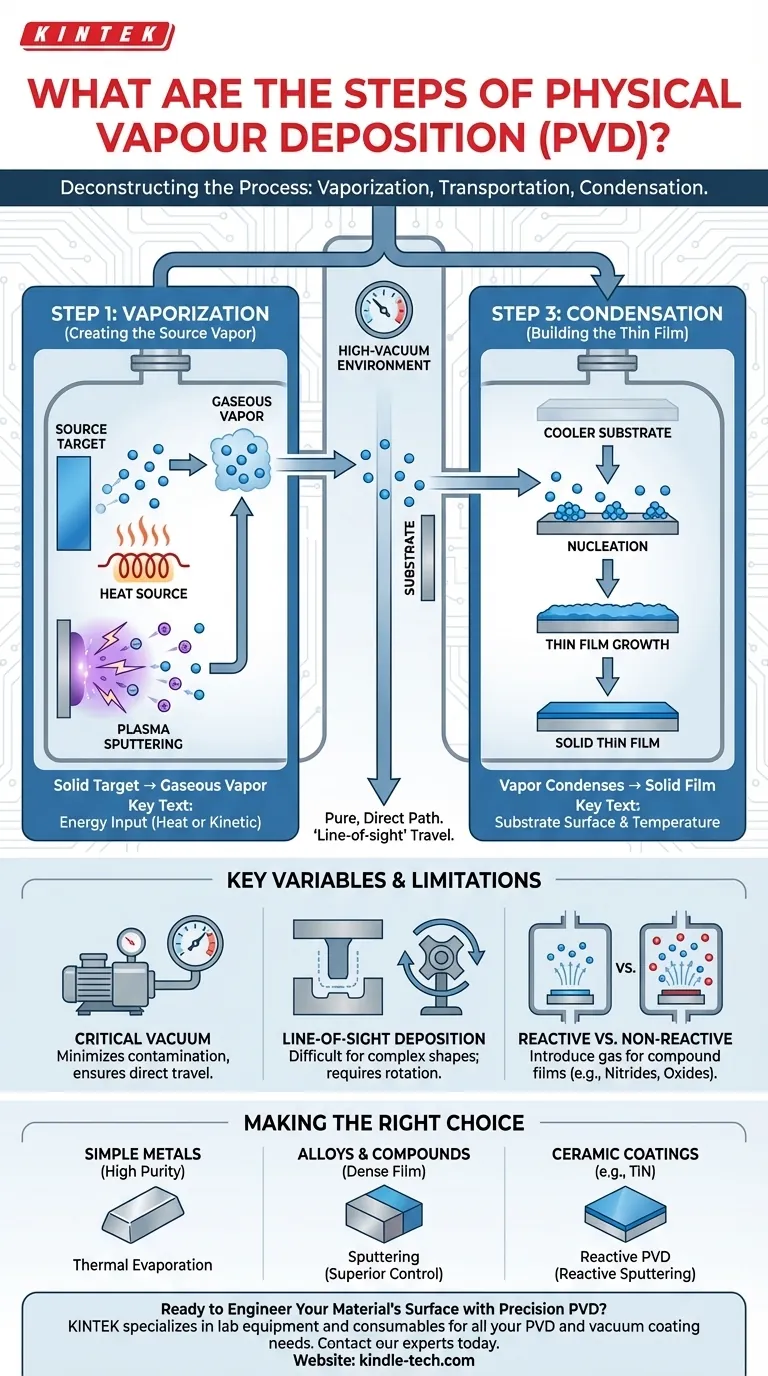

En principio, todos los procesos de Deposición Física de Vapor (PVD) se basan en tres pasos fundamentales: vaporización de un material fuente, transporte de ese vapor a través de un vacío y su condensación sobre un sustrato para formar una película sólida. Estas acciones centrales son la base de cualquier técnica PVD, desde la evaporación térmica simple hasta la compleja pulverización catódica por plasma.

La Deposición Física de Vapor no es un proceso único, sino una categoría de métodos de deposición al vacío. A pesar de sus diferencias, todas las técnicas PVD comparten el mismo principio universal: convertir un material sólido en vapor, transportarlo y condensarlo para crear una película delgada de alto rendimiento.

Desglosando el Proceso PVD

Cada recubrimiento PVD, independientemente del equipo específico utilizado, es el resultado de una secuencia física de tres pasos cuidadosamente controlada. La principal diferencia entre los diversos métodos PVD radica en cómo se logra el primer paso, la vaporización.

Paso 1: Vaporización (Creación del Vapor Fuente)

Este paso inicial implica transformar un material fuente sólido o líquido, conocido como el "blanco", en un vapor gaseoso. Esto se logra suministrando energía al material blanco dentro de una cámara de vacío.

Los dos métodos más comunes para esto son:

- Evaporación Térmica: El material fuente se calienta utilizando métodos como el calentamiento por resistencia o haces de electrones. A medida que la temperatura aumenta, los átomos del material ganan suficiente energía para evaporarse, convirtiéndose directamente en un gas.

- Pulverización Catódica (Sputtering): En lugar de calor, este método utiliza energía cinética. Se crea un plasma de alta energía, y los iones de este plasma se aceleran para golpear el material blanco. Este bombardeo de alta energía desprende físicamente los átomos de la superficie del blanco, expulsándolos a la cámara.

Paso 2: Transporte (Movimiento del Vapor al Sustrato)

Una vez vaporizados, los átomos o moléculas viajan desde el material blanco fuente hacia el objeto a recubrir, llamado sustrato.

Esta fase de transporte ocurre en un ambiente de alto vacío. El vacío es crítico porque elimina el aire y otras moléculas de gas que podrían colisionar y contaminar el material vaporizado, asegurando un camino puro y directo al sustrato. Esto a menudo se conoce como viaje "en línea de visión".

Paso 3: Condensación (Construcción de la Película Delgada)

Cuando los átomos vaporizados alcanzan la superficie más fría del sustrato, pierden su energía y se condensan de nuevo a un estado sólido.

Esta condensación no ocurre de una sola vez. Comienza con la nucleación, donde los átomos individuales se adhieren a la superficie y forman pequeñas islas. Estas islas luego crecen y se fusionan, formando finalmente una película delgada continua, densa y fuertemente adherida a todo el sustrato.

Comprensión de Variables Clave y Limitaciones

El éxito de un proceso PVD depende de un control preciso sobre su entorno. Comprender las ventajas y desventajas y los desafíos comunes es esencial para lograr las propiedades de recubrimiento deseadas.

El Papel Crítico del Vacío

Un alto vacío es innegociable en PVD. Cumple dos funciones principales: minimiza la posibilidad de que los átomos vaporizados reaccionen con gases no deseados como el oxígeno o el nitrógeno, y aumenta el "camino libre medio", permitiendo que los átomos viajen directamente al sustrato sin colisiones. Un vacío insuficiente conduce a películas contaminadas, porosas y mal adheridas.

El Desafío de la Deposición en Línea de Visión

Debido a que las partículas de vapor viajan en línea recta, el PVD básico tiene dificultades para recubrir formas tridimensionales complejas con socavados o superficies ocultas. El recubrimiento solo se formará en áreas con una línea de visión directa al material fuente. Configuraciones más avanzadas utilizan accesorios giratorios para exponer todas las superficies del sustrato al flujo de vapor.

Procesos Reactivos vs. No Reactivos

En su forma más simple, el PVD deposita una película del mismo material que el blanco (por ejemplo, el vapor de titanio deposita una película de titanio). Sin embargo, al introducir intencionalmente una pequeña cantidad controlada de un "gas reactivo" (como nitrógeno u oxígeno) en la cámara, se pueden formar películas compuestas. Por ejemplo, un blanco de titanio pulverizado en una atmósfera de nitrógeno creará un recubrimiento de nitruro de titanio (TiN) duro y de color dorado.

Tomando la Decisión Correcta para su Objetivo

El método PVD específico que elija depende completamente del material que esté depositando y de las propiedades que necesite en la película final.

- Si su enfoque principal es recubrir metales puros simples con alta pureza: La evaporación térmica suele ser el método más simple y rentable.

- Si su enfoque principal es depositar aleaciones, compuestos o lograr una película muy densa: La pulverización catódica ofrece un control superior sobre la composición y da como resultado una mejor adhesión y densidad de la película.

- Si su enfoque principal es crear un recubrimiento cerámico como un nitruro o un óxido: El PVD reactivo (generalmente pulverización catódica reactiva) es el enfoque requerido para formar el compuesto durante la deposición.

En última instancia, el PVD es una familia versátil de técnicas que proporciona una potente caja de herramientas para la ingeniería precisa de las superficies de los materiales.

Tabla Resumen:

| Paso | Acción Clave | Factor Crítico |

|---|---|---|

| 1. Vaporización | El material sólido del blanco se convierte en vapor. | Aporte de energía (calor para evaporación, cinética para pulverización catódica). |

| 2. Transporte | El vapor viaja al sustrato. | Ambiente de alto vacío para un camino puro y directo. |

| 3. Condensación | El vapor se condensa para formar una película delgada sólida. | Temperatura del sustrato y condición de la superficie para la adhesión. |

¿Listo para Diseñar la Superficie de su Material con PVD de Precisión?

El método PVD adecuado es fundamental para lograr la película delgada perfecta, ya sea que necesite recubrimientos metálicos de alta pureza, películas de aleación densas o compuestos cerámicos duros como el nitruro de titanio. KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de PVD y recubrimiento al vacío, ayudándole a seleccionar la configuración ideal para su material específico y sus objetivos de rendimiento.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los proyectos de deposición de películas delgadas de su laboratorio y mejorar sus capacidades de investigación.

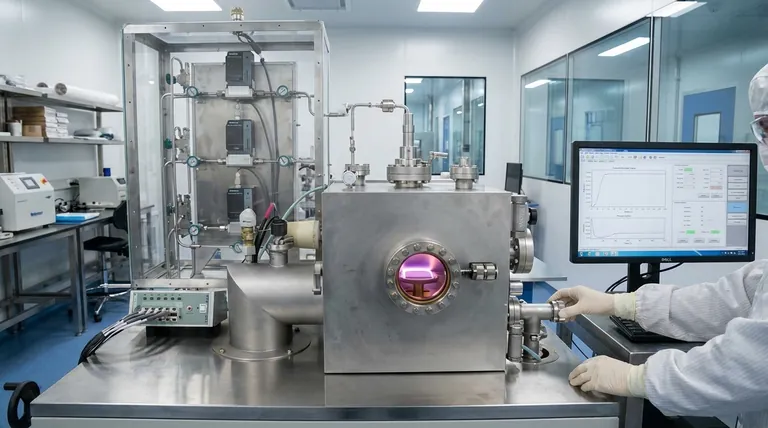

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo se evapora el metal? Dominando la evaporación térmica frente a la de haz de electrones para películas delgadas

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Cuál es la diferencia entre la pulverización catódica y la deposición térmica? Una guía para elegir el método PVD adecuado

- ¿El platino se evapora? Comprensión de la estabilidad a altas temperaturas y la pérdida de material

- ¿Cuáles son las desventajas de la evaporación térmica? Limitaciones clave en pureza, densidad y materiales

- ¿Qué es la evaporación por haz de electrones (e-beam)? Logre la deposición de películas delgadas de alta pureza para su laboratorio

- ¿Qué películas delgadas se depositan mediante evaporación por haz de electrones? Descubra recubrimientos de alto rendimiento

- ¿Cuál es la teoría de evaporación de películas delgadas? Una guía para la deposición de películas delgadas de alta pureza