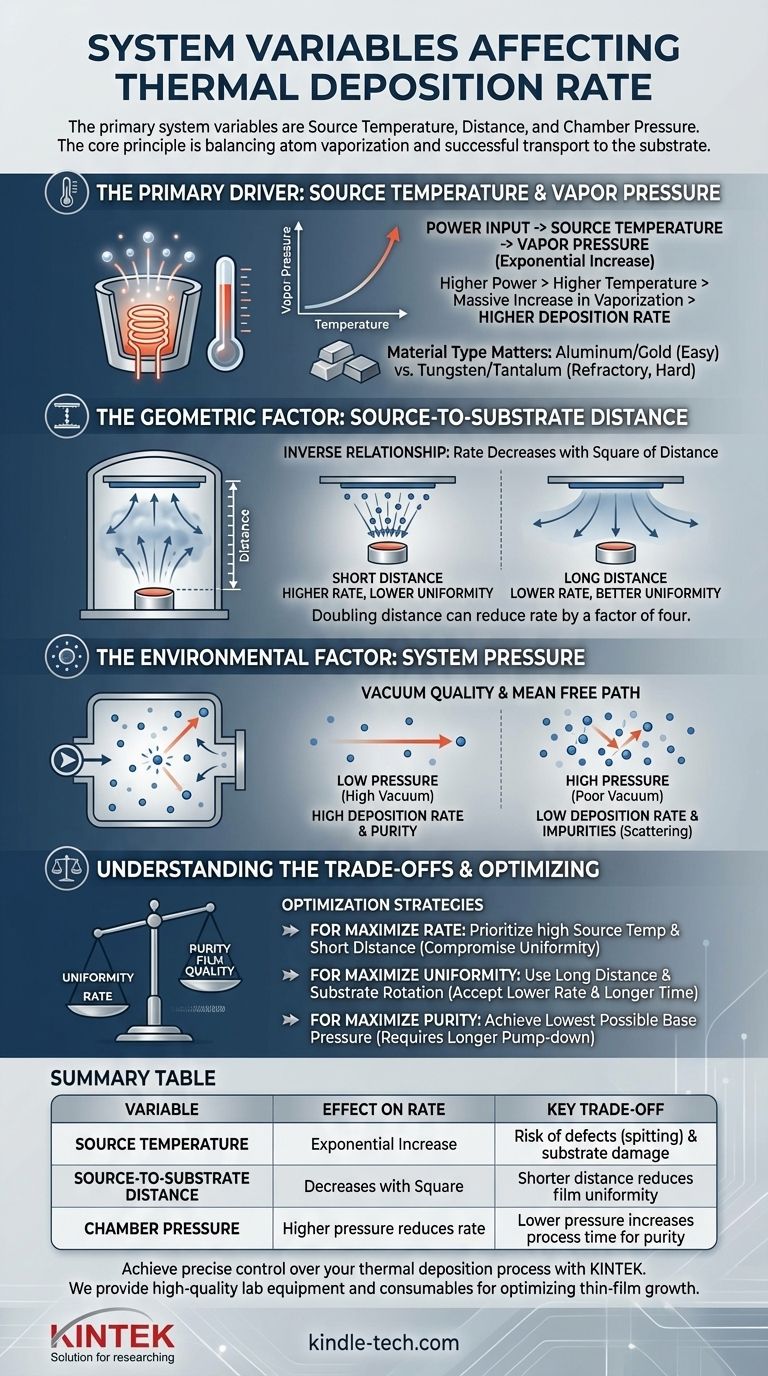

Las variables primarias del sistema que afectan la tasa de deposición en la evaporación térmica son la temperatura del material fuente, la distancia desde la fuente hasta el sustrato y la presión dentro de la cámara de vacío. Las propiedades intrínsecas del material que se evapora, específicamente su curva de presión de vapor, también juegan un papel fundamental en la determinación de la tasa alcanzable.

El principio central es un equilibrio entre dos factores: cuántos átomos se vaporizan de la fuente (una función de la temperatura y el tipo de material) y cuántos de ellos viajan con éxito hasta el sustrato y se adhieren a él (una función de la geometría del sistema y la presión de vacío).

El Motor Principal: Temperatura de la Fuente y Presión de Vapor

En la deposición térmica, esencialmente está hirviendo un material en un vacío. La velocidad a la que "hierve" o se evapora es el factor más importante, y este está gobernado por la temperatura.

El Papel de la Entrada de Energía

La variable que usted controla directamente es la energía eléctrica aplicada al elemento calefactor (como una barquilla resistiva o un haz de electrones). Esta entrada de energía es lo que determina la temperatura del material fuente.

Una mayor potencia conduce a una mayor temperatura de la fuente.

Comprender la Presión de Vapor

Cada material tiene una presión de vapor característica, que es la presión ejercida por su fase gaseosa. Esta presión aumenta exponencialmente con la temperatura.

Un pequeño aumento en la temperatura de la fuente puede provocar un gran aumento en la presión de vapor, lo que resulta en un número mucho mayor de átomos que abandonan la fuente por segundo. Esto se traduce directamente en una mayor tasa de deposición.

El Material en Sí Mismo es una Variable

El material específico que está evaporando es una variable crítica. Materiales como el aluminio y el oro tienen altas presiones de vapor a temperaturas relativamente bajas y son fáciles de evaporar.

Los materiales refractarios como el tungsteno o el tantalio requieren temperaturas extremadamente altas para lograr la misma presión de vapor y, por lo tanto, la misma tasa de deposición.

El Factor Geométrico: Distancia de la Fuente al Sustrato

La disposición física de su cámara dicta qué porcentaje de los átomos evaporados realmente llega a su objetivo. La distancia entre la fuente de evaporación y su sustrato es el parámetro geométrico clave.

Una Relación Inversa

El flujo de material que llega al sustrato generalmente disminuye con el cuadrado de la distancia desde la fuente. Esto significa que duplicar la distancia puede reducir la tasa de deposición en un factor de cuatro.

Por lo tanto, una distancia más corta de la fuente al sustrato da como resultado una tasa de deposición significativamente mayor.

El Efecto en la Uniformidad

Si bien una distancia más corta aumenta la tasa, puede perjudicar la uniformidad del espesor en todo el sustrato. El centro del sustrato se recubrirá mucho más grueso que los bordes.

Aumentar la distancia permite que la nube de vapor se extienda de manera más uniforme antes de llegar al sustrato, mejorando la uniformidad a costa de una menor tasa de deposición.

El Factor Ambiental: Presión del Sistema

La evaporación térmica debe ocurrir en un alto vacío por una razón simple: los átomos evaporados necesitan un camino claro hacia el sustrato.

Camino Libre Medio

La calidad del vacío se define por su presión. Esta presión determina el camino libre medio: la distancia promedio que un átomo vaporizado puede viajar antes de colisionar con una molécula de gas de fondo (como nitrógeno o vapor de agua).

Impacto en la Tasa y la Pureza

Si la presión del sistema es demasiado alta, el camino libre medio se acorta. Los átomos evaporados colisionarán con el gas de fondo, dispersándolos lejos del sustrato.

Esta dispersión reduce directamente la tasa de deposición y también puede provocar la incorporación de estas moléculas de gas como impurezas en su película final, comprometiendo su calidad.

Comprender las Compensaciones

Controlar la tasa de deposición no se trata de maximizar una sola variable, sino de encontrar el equilibrio óptimo para su objetivo específico.

Tasa vs. Calidad de la Película

Aumentar agresivamente la temperatura de la fuente para una tasa más rápida puede hacer que el material fundido "salpique", expulsando gotitas microscópicas que crean defectos en la película. También puede causar un calentamiento radiante no deseado, lo que podría dañar sustratos sensibles.

Uniformidad vs. Tasa

Los objetivos de alta uniformidad y alta tasa de deposición están en oposición directa. Aumentar la distancia de la fuente al sustrato mejora la uniformidad pero reduce drásticamente la tasa de deposición, lo que aumenta el tiempo de proceso y desperdicia material fuente.

Presión vs. Tiempo de Proceso

Lograr un vacío muy alto (baja presión) asegura un camino limpio y una alta pureza de la película, pero requiere largos tiempos de bombeo. Para aplicaciones de alto rendimiento, es posible que deba aceptar una presión base ligeramente más alta para reducir el tiempo total del ciclo.

Optimización de su Proceso de Deposición

Su enfoque debe dictarse por las propiedades deseadas de su película delgada final.

- Si su enfoque principal es maximizar la tasa de deposición: Priorice aumentar la temperatura de la fuente (potencia) y utilizar la distancia más corta posible de la fuente al sustrato, mientras acepta posibles compromisos en la uniformidad.

- Si su enfoque principal es maximizar la uniformidad de la película: Utilice una larga distancia de la fuente al sustrato y considere la rotación del sustrato, aceptando que esto reducirá significativamente la tasa de deposición y extenderá el tiempo de proceso.

- Si su enfoque principal es maximizar la pureza de la película: Invierta tiempo en lograr la presión base más baja posible en su cámara antes de comenzar la deposición para asegurar el camino libre medio más largo.

Dominar estas variables interconectadas le otorga un control preciso sobre el crecimiento y las propiedades finales de sus películas delgadas.

Tabla Resumen:

| Variable | Efecto en la Tasa de Deposición | Compensación Clave |

|---|---|---|

| Temperatura de la Fuente | Aumento exponencial con mayor temperatura | Riesgo de defectos en la película (salpicaduras) y daño al sustrato |

| Distancia de la Fuente al Sustrato | La tasa disminuye con el cuadrado de la distancia | Una distancia más corta reduce la uniformidad de la película |

| Presión de la Cámara | Una presión más alta reduce la tasa debido a la dispersión de átomos | Una presión más baja aumenta el tiempo de proceso para una mayor pureza |

Logre un control preciso sobre su proceso de deposición térmica. Los expertos de KINTEK entienden que equilibrar la tasa, la uniformidad y la pureza es fundamental para el éxito de su laboratorio. Proporcionamos el equipo de laboratorio y los consumibles de alta calidad que necesita para optimizar el crecimiento de su película delgada. Permítanos ayudarle a seleccionar el sistema adecuado para su aplicación: ¡contacte a nuestro equipo hoy para una consulta!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Cuál es la tensión en las películas magnetronadas? Dominando el control de la tensión para la durabilidad de la película

- ¿Qué tan delgadas son las películas delgadas? Desvelando el poder de los materiales a escala nanométrica

- ¿Cuál es la función del hidrógeno en el proceso de crecimiento de diamantes CVD? Desbloqueando la calidad del diamante sintético de alta pureza

- ¿Cuáles son las aplicaciones futuras de las películas delgadas? Impulsando la electrónica de próxima generación, la energía y la biomedicina

- ¿Qué es el proceso de pulverización catódica (sputtering) en química? Una técnica de deposición física de vapor para películas delgadas

- ¿Cuál es la función principal de la cámara de sublimación en el CVD de TaC? Dominar la vaporización y estabilidad del precursor

- ¿Cuál es el mejor método para sintetizar grafeno? Una guía estratégica para la electrónica y la escala comercial

- ¿Cuál es el propósito de la deposición física de vapor? Mejore la durabilidad y el rendimiento con recubrimientos de película delgada