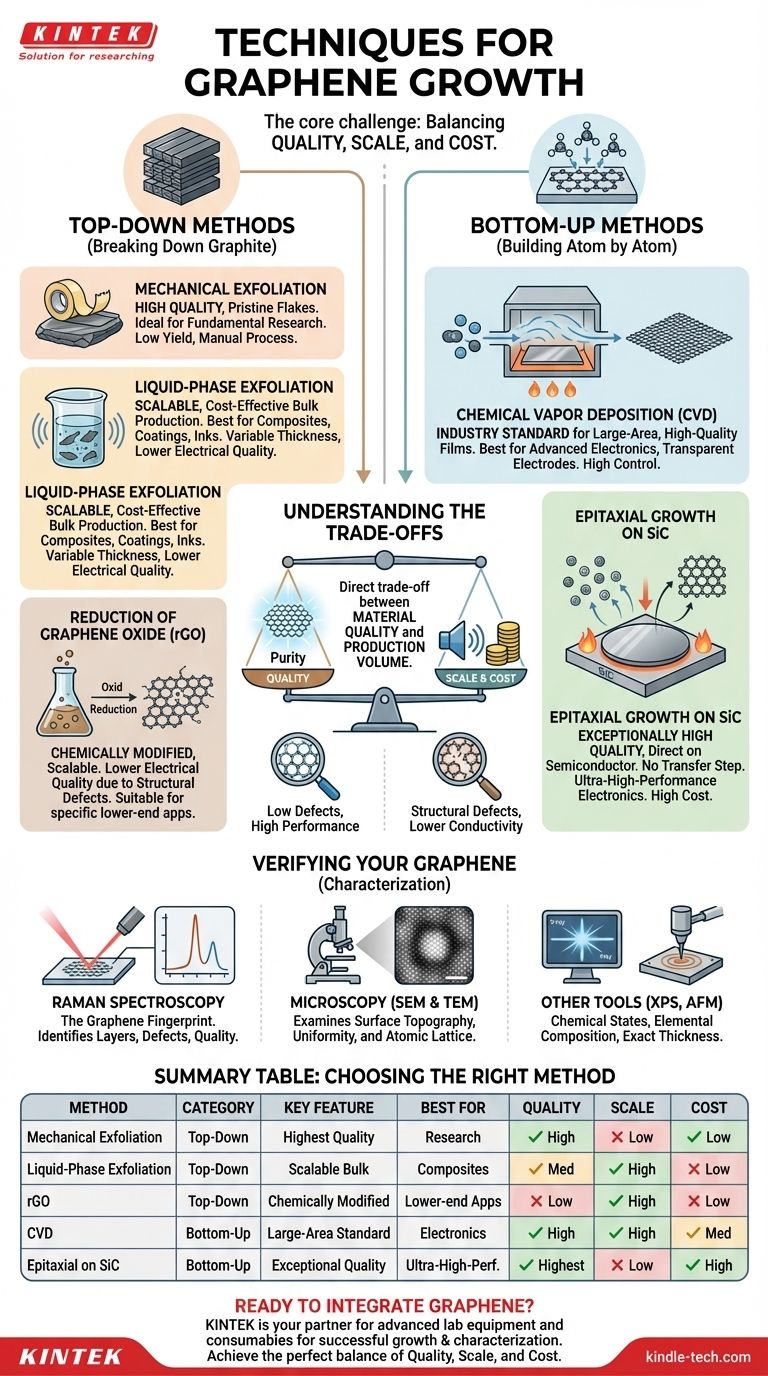

Las principales técnicas para producir grafeno se dividen en dos categorías principales: métodos "de arriba hacia abajo" (top-down), que comienzan con grafito y lo descomponen, y métodos "de abajo hacia arriba" (bottom-up), que construyen el grafeno átomo por átomo. Los ejemplos clave incluyen la exfoliación mecánica para investigación, la exfoliación en fase líquida para producción a granel y la deposición química de vapor (CVD), que se ha convertido en la técnica más prometedora para crear el grafeno de gran área y alta calidad necesario para la electrónica avanzada.

El desafío central en la producción de grafeno no es simplemente crearlo, sino crearlo con el equilibrio adecuado de calidad, escala y costo para una aplicación específica. Ningún método es universalmente "el mejor"; la elección óptima depende totalmente del objetivo final.

De Arriba Hacia Abajo vs. De Abajo Hacia Arriba: Dos Filosofías Fundamentales

Para comprender la síntesis de grafeno, es esencial captar las dos estrategias opuestas. El método que elija dicta fundamentalmente las propiedades y las posibles aplicaciones del material final.

¿Qué son los Métodos de Arriba Hacia Abajo (Top-Down)?

Los enfoques de arriba hacia abajo comienzan con una fuente masiva de carbono, casi siempre grafito, que es esencialmente una pila de innumerables capas de grafeno. El objetivo es separar estas capas.

Estos métodos son conceptualmente simples, pero a menudo tienen dificultades para producir grafeno de una sola capa prístino y sin defectos a escala.

¿Qué son los Métodos de Abajo Hacia Arriba (Bottom-Up)?

La síntesis de abajo hacia arriba es un proceso constructivo. Comienza con precursores de carbono atómicos, generalmente en forma gaseosa, y los ensambla en una red de grafeno única y continua sobre un sustrato.

Este enfoque ofrece un control mucho mayor sobre la estructura final, lo que permite la producción de películas de gran área y alta calidad.

Un Vistazo Más Cercano a las Técnicas de Arriba Hacia Abajo

Estos métodos son valorados por su bajo costo y potencial para la producción de gran volumen, aunque a menudo a expensas de la calidad.

Exfoliación Mecánica

Este es el método original de "cinta adhesiva" utilizado por primera vez para aislar el grafeno. Se utiliza un trozo de cinta para despegar repetidamente capas de un cristal de grafito hasta que queda una sola capa.

Produce escamas de grafeno prístinas y de altísima calidad, ideales para la investigación fundamental. Sin embargo, es un proceso manual y de bajo rendimiento que es imposible de escalar para uso industrial.

Exfoliación en Fase Líquida

En este método, el polvo de grafito se mezcla en un líquido y se somete a procesos de alta energía como la sonicación. Esta fuerza supera los enlaces que mantienen unidas las capas, creando una dispersión de escamas de grafeno.

Esta técnica es altamente escalable y rentable para producir grandes cantidades de grafeno. Sin embargo, el material resultante consta de escamas pequeñas con espesor variable y menor calidad eléctrica, lo que lo hace adecuado para compuestos, recubrimientos y tintas, pero no para electrónica.

Reducción de Óxido de Grafeno (rGO)

Este es un proceso químico de múltiples pasos. Primero se oxida el grafito para producir óxido de grafeno (GO), un material rico en grupos funcionales que contienen oxígeno y que se dispersa fácilmente en agua. Luego, el GO se "reduce" química o térmicamente para eliminar la mayor parte del oxígeno, dando como resultado óxido de grafeno reducido (rGO).

Al igual que la exfoliación en fase líquida, este método es escalable para la producción a granel. Sin embargo, el proceso de reducción es imperfecto y deja defectos estructurales que degradan las propiedades eléctricas del material.

Dominando la Síntesis de Abajo Hacia Arriba

Los métodos de abajo hacia arriba son la piedra angular para producir grafeno para aplicaciones de alto rendimiento como semiconductores y electrodos transparentes.

Deposición Química de Vapor (CVD)

La CVD es la técnica líder para producir grafeno de alta calidad a gran escala. El proceso implica calentar un sustrato, generalmente una lámina de cobre o níquel, en un horno de vacío e introducir un gas que contiene carbono como el metano.

A altas temperaturas, el gas se descompone y los átomos de carbono se organizan en una capa única y continua de grafeno en la superficie de la lámina metálica. Luego, el grafeno se puede transferir a otro sustrato (como silicio o vidrio) para su uso en dispositivos. La CVD es el estándar de la industria para aplicaciones electrónicas.

Crecimiento Epitaxial sobre Carburo de Silicio (SiC)

Este método implica calentar una oblea de SiC monocristalina a temperaturas extremadamente altas (superiores a 1.300 °C) en el vacío. El calor hace que los átomos de silicio se sublimen (se conviertan en gas) de la superficie, dejando atrás átomos de carbono que se reestructuran en una capa de grafeno.

Esta técnica produce grafeno de calidad excepcionalmente alta directamente sobre un sustrato semiconductor, eliminando la necesidad de un paso de transferencia. Sin embargo, el proceso está limitado por el alto costo y las limitaciones de tamaño de las obleas de SiC.

Comprender las Compensaciones

Elegir un método de síntesis requiere una comprensión clara de sus compromisos inherentes.

El Dilema Calidad vs. Escala

Existe una compensación directa entre la calidad del material y el volumen de producción. La exfoliación mecánica produce grafeno casi perfecto pero en cantidades microscópicas. Por el contrario, la exfoliación en fase líquida puede producir toneladas de material, pero su calidad es significativamente menor.

Pureza y Defectos

Los métodos de arriba hacia abajo, especialmente la reducción química del GO, introducen inevitablemente defectos estructurales que interrumpen la red hexagonal perfecta del grafeno. Estos defectos perjudican la conductividad eléctrica y térmica.

Los métodos de abajo hacia arriba como la CVD pueden producir grafeno altamente cristalino y con pocos defectos, pero su calidad es extremadamente sensible a parámetros de proceso como la temperatura, el flujo de gas y la pureza del sustrato.

El Papel del Costo

El costo es un factor definitorio. La exfoliación en fase líquida es relativamente económica. La CVD requiere una inversión de capital significativa en equipos especializados. El crecimiento epitaxial sobre SiC es el método más costoso debido al costo prohibitivo de las obleas de SiC en sí mismas.

Verificación de Su Grafeno: Caracterización Esencial

Una vez sintetizado el grafeno, su calidad debe verificarse utilizando herramientas analíticas especializadas.

Espectroscopía Raman: La Huella Dactilar del Grafeno

Esta es la herramienta más crítica para el análisis del grafeno. Utiliza un láser para identificar el número de capas de grafeno, evaluar el nivel de defectos y confirmar la calidad del material sin destruir la muestra.

Microscopía (SEM y TEM)

La Microscopía Electrónica de Barrido (SEM) se utiliza para examinar la topografía superficial y la uniformidad de la película de grafeno en áreas grandes.

La Microscopía Electrónica de Transmisión (TEM) proporciona imágenes de alta magnificación que pueden revelar la red atómica misma, permitiendo la observación directa de la estructura cristalina y los defectos.

Otras Herramientas Analíticas

La Espectroscopía de Fotoelectrones de Rayos X (XPS) se utiliza para caracterizar los estados químicos y la composición elemental, lo cual es particularmente importante para analizar el rGO. La Microscopía de Fuerza Atómica (AFM) se puede utilizar para medir el espesor exacto de una escama de grafeno para confirmar que es una sola capa.

Elegir el Método de Crecimiento Correcto para Su Objetivo

Su elección debe guiarse por su objetivo específico. No existe una solución única para todos.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica proporciona las muestras de mayor calidad para estudiar las propiedades intrínsecas.

- Si su enfoque principal son los productos electrónicos a gran escala: La deposición química de vapor (CVD) es el único método viable para producir láminas grandes, uniformes y de alta calidad.

- Si su enfoque principal son los compuestos a granel, tintas o recubrimientos: La exfoliación en fase líquida o la reducción de óxido de grafeno ofrecen una vía rentable para la producción en masa donde la calidad eléctrica prístina no es crítica.

- Si su enfoque principal son los productos electrónicos de ultra alto rendimiento con un gran presupuesto: El crecimiento epitaxial sobre SiC produce grafeno excepcionalmente de alta calidad, pero a un costo adicional significativo.

En última instancia, seleccionar la técnica de síntesis de grafeno correcta es una decisión estratégica que alinea las propiedades del material con las demandas específicas de su aplicación.

Tabla Resumen:

| Método | Categoría | Característica Clave | Ideal Para |

|---|---|---|---|

| Exfoliación Mecánica | De Arriba Hacia Abajo | Máxima Calidad, Escamas Prístinas | Investigación Fundamental |

| Exfoliación en Fase Líquida | De Arriba Hacia Abajo | Producción a Granel Escalable y Rentable | Compuestos, Recubrimientos, Tintas |

| Reducción de Óxido de Grafeno (rGO) | De Arriba Hacia Abajo | Químicamente Modificado, Escalable | Aplicaciones donde se acepta una calidad eléctrica menor |

| Deposición Química de Vapor (CVD) | De Abajo Hacia Arriba | Estándar de la Industria para Películas de Gran Área y Alta Calidad | Electrónica, Electrodos Transparentes |

| Crecimiento Epitaxial sobre SiC | De Abajo Hacia Arriba | Calidad Excepcionalmente Alta, Sin Necesidad de Transferencia | Electrónica de Ultra Alto Rendimiento (Alto Costo) |

¿Listo para Integrar Grafeno en Su Investigación o Producción?

Navegar por las complejidades de la síntesis de grafeno requiere las herramientas y la experiencia adecuadas. Ya sea que esté desarrollando productos electrónicos de próxima generación con CVD o escalando materiales compuestos, KINTEK es su socio para equipos de laboratorio avanzados y consumibles.

Nos especializamos en proporcionar el equipo preciso y confiable necesario para el crecimiento y caracterización exitosos del grafeno, ayudándole a lograr el equilibrio perfecto de calidad, escala y costo para su aplicación específica.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden acelerar su innovación en grafeno.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD