Los medios de enfriamiento más comunes son el agua, la salmuera (agua salada), el aceite y el aire. La selección de un medio no es arbitraria; es una decisión crítica en el tratamiento térmico que controla directamente la velocidad de enfriamiento, lo que a su vez dicta las propiedades mecánicas finales, como la dureza y la ductilidad, de la pieza terminada.

El principio fundamental del enfriamiento no es solo enfriar una pieza rápidamente, sino enfriarla a una velocidad específica y controlada. La elección del medio de enfriamiento, desde el agua de acción rápida hasta el aire de acción lenta, es la herramienta principal para manipular esta velocidad y lograr la estructura material deseada, evitando al mismo tiempo defectos como el agrietamiento o la deformación.

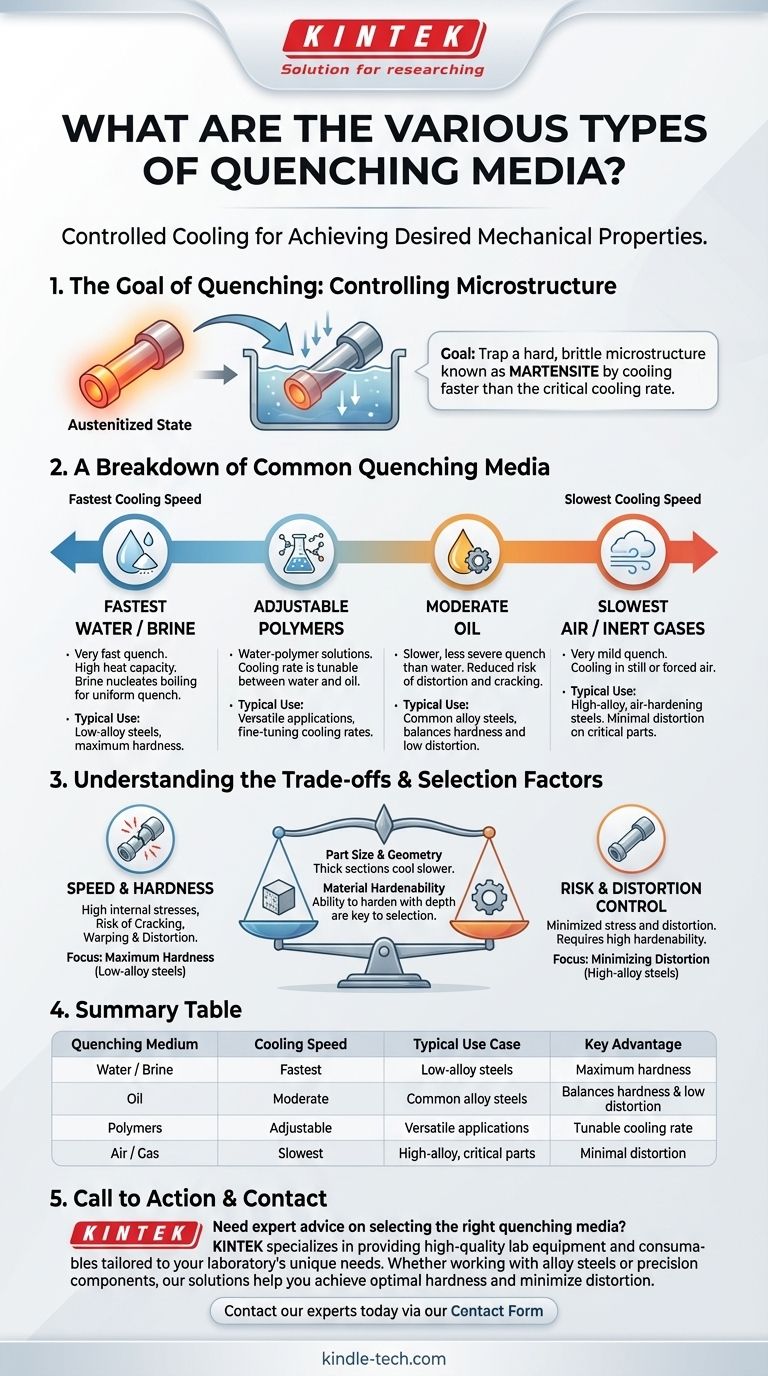

El objetivo del enfriamiento: controlar la microestructura

El enfriamiento es un proceso fundamental en la metalurgia, particularmente para los aceros. El objetivo es enfriar rápidamente un componente desde su estado austenitizado a alta temperatura para "atrapar" una microestructura dura y quebradiza conocida como martensita.

La velocidad de enfriamiento lo es todo

Para formar martensita, el material debe enfriarse más rápido que su velocidad crítica de enfriamiento. Si el enfriamiento es demasiado lento, se formarán microestructuras más blandas y menos deseables, y la pieza no alcanzará su dureza potencial.

El trabajo del medio de enfriamiento es extraer calor lo suficientemente rápido como para "ganar la carrera" contra la formación de estas estructuras más blandas.

Un desglose de los medios de enfriamiento comunes

Cada medio ofrece una potencia de enfriamiento diferente, definida por su conductividad térmica y su comportamiento al hervir en la superficie de la pieza. Las velocidades de enfriamiento a continuación se ordenan de más rápida a más lenta.

Agua y salmuera

El agua proporciona un enfriamiento muy rápido debido a su alta capacidad calorífica. Es eficaz para materiales con baja templabilidad (como los aceros al carbono simples) que requieren un enfriamiento agresivo para endurecerse correctamente.

La salmuera, una solución de sal en agua, es aún más rápida. Los cristales de sal nuclean la ebullición, lo que interrumpe violentamente la capa de vapor aislante que puede formarse alrededor de la pieza, asegurando un enfriamiento más uniforme y rápido.

Aceite

El aceite es el caballo de batalla de la industria del tratamiento térmico. Proporciona un enfriamiento más lento y menos severo que el agua, lo que reduce significativamente el riesgo de distorsión y agrietamiento, especialmente en piezas con geometrías complejas.

Diferentes formulaciones de aceite ofrecen una gama de velocidades de enfriamiento, lo que las hace adecuadas para una amplia variedad de aceros aleados comunes que tienen una mayor templabilidad que los aceros al carbono simples.

Polímeros

Los templantes poliméricos son una alternativa moderna y versátil. Son soluciones de polímero en agua, y al ajustar la concentración de polímero, su velocidad de enfriamiento se puede ajustar para que se sitúe entre la del agua y la del aceite.

Esta capacidad de ajuste brinda a los metalurgistas un control preciso sobre el proceso de enfriamiento, lo que les permite optimizar las propiedades y minimizar los defectos.

Aire y gases inertes

El aire proporciona la velocidad de enfriamiento más lenta y se considera un enfriamiento muy suave. Este método se reserva para aceros de endurecimiento al aire, materiales altamente aleados con una templabilidad extremadamente alta que formarán martensita incluso cuando se enfríen lentamente en aire quieto o forzado.

El enfriamiento con gas se utiliza principalmente para minimizar la distorsión al mínimo absoluto en componentes dimensionalmente críticos.

Comprender las compensaciones

La elección de un medio de enfriamiento es un acto de equilibrio entre lograr las propiedades metalúrgicas deseadas y mantener la integridad física de la pieza.

El espectro velocidad-riesgo

Un enfriamiento más rápido (agua) proporciona la máxima dureza potencial, pero introduce altas tensiones internas. Esto aumenta el riesgo de falla catastrófica por agrietamiento o cambios inaceptables en la forma por deformación y distorsión.

Un enfriamiento más lento (aceite o aire) es más suave para la pieza, minimizando la tensión y la distorsión. Sin embargo, si se usa en un acero con templabilidad insuficiente, no producirá la dureza requerida.

El papel del tamaño y la geometría de la pieza

Las secciones gruesas de una pieza se enfrían más lentamente que las secciones delgadas. Un enfriamiento agresivo puede crear una diferencia de temperatura masiva entre la superficie y el núcleo, o entre secciones gruesas y delgadas, generando tensiones que causan distorsión.

Por esta razón, las piezas con formas complejas o cambios drásticos de espesor a menudo requieren un medio más lento como el aceite para asegurar un proceso de enfriamiento más uniforme.

La templabilidad del material es clave

La templabilidad es una medida de la capacidad de un acero para endurecerse en profundidad. Los aceros de alta aleación tienen una alta templabilidad y pueden endurecerse con enfriamientos más lentos (aceite o aire). Los aceros de baja aleación y al carbono simples tienen baja templabilidad y requieren un enfriamiento muy rápido (agua o salmuera).

Consideraciones prácticas y de costos

La decisión también está impulsada por factores prácticos. El aceite requiere una limpieza posterior al enfriamiento para eliminar los residuos. La salmuera es altamente corrosiva y exige equipos robustos. El enfriamiento con aire y gas a menudo requiere hornos especializados, lo que puede aumentar los costos.

Tomar la decisión correcta para su objetivo

Su selección debe alinearse con el material que se está tratando y su objetivo principal para el componente.

- Si su enfoque principal es la máxima dureza en aceros de baja aleación: El agua o la salmuera es la opción necesaria, pero debe tener en cuenta un alto riesgo de distorsión.

- Si su enfoque principal es equilibrar la dureza y el control de la distorsión en aceros aleados comunes: El aceite es el estándar de la industria y ofrece el mejor compromiso general.

- Si su enfoque principal es minimizar la distorsión en piezas de alta aleación y dimensiones críticas: El enfriamiento con aire o gas es el único método que proporciona suficiente control.

- Si su enfoque principal es la optimización del proceso y el ajuste fino de las velocidades de enfriamiento: Los templantes poliméricos ofrecen una solución ajustable para cerrar la brecha entre el agua y el aceite.

En última instancia, dominar el enfriamiento consiste en utilizar el medio adecuado como una herramienta precisa para dictar el carácter final de su material.

Tabla resumen:

| Medio de Enfriamiento | Velocidad de Enfriamiento | Caso de Uso Típico | Ventaja Clave |

|---|---|---|---|

| Agua / Salmuera | Más rápido | Aceros de baja aleación | Máxima dureza |

| Aceite | Moderado | Aceros aleados comunes | Equilibra dureza y baja distorsión |

| Polímeros | Ajustable | Aplicaciones versátiles | Velocidad de enfriamiento ajustable |

| Aire / Gas | Más lento | Piezas críticas de alta aleación | Distorsión mínima |

¿Necesita asesoramiento experto para seleccionar el medio de enfriamiento adecuado para los procesos de tratamiento térmico de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades únicas de su laboratorio. Ya sea que trabaje con aceros aleados o componentes de precisión, nuestras soluciones le ayudan a lograr una dureza óptima y minimizar la distorsión. ¡Póngase en contacto con nuestros expertos hoy mismo a través de nuestro formulario de contacto para analizar cómo podemos apoyar su éxito metalúrgico!

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Fabricante de piezas personalizadas de PTFE Teflon, rejilla de limpieza resistente a la corrosión, cesta de flores

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué papel juega un molde de grafito de alta pureza durante el prensado en caliente? Optimización del Sinterizado de Carburo de Boro a 1850°C

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Por qué es necesario un control preciso de la temperatura y la presión para los casquillos de cartucho combustibles? Garantizar la integridad estructural

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?