En nanotecnología, la deposición física de vapor (PVD) es una técnica fundamental utilizada para construir materiales y dispositivos desde el nivel atómico. Permite la creación de películas ultrafinas, recubrimientos y composiciones de aleaciones novedosas con propiedades controladas con precisión que son imposibles de lograr mediante métodos de fabricación masiva tradicionales. Esto permite la ingeniería de implantes médicos avanzados, la electrónica de próxima generación y componentes de alto rendimiento.

La PVD no es simplemente una tecnología de recubrimiento en el ámbito nano; es una herramienta de fabricación principal. Otorga a los investigadores y ingenieros el poder de construir materiales átomo por átomo, controlando su estructura y función para aprovechar los "efectos de tamaño" únicos que emergen a nanoescala.

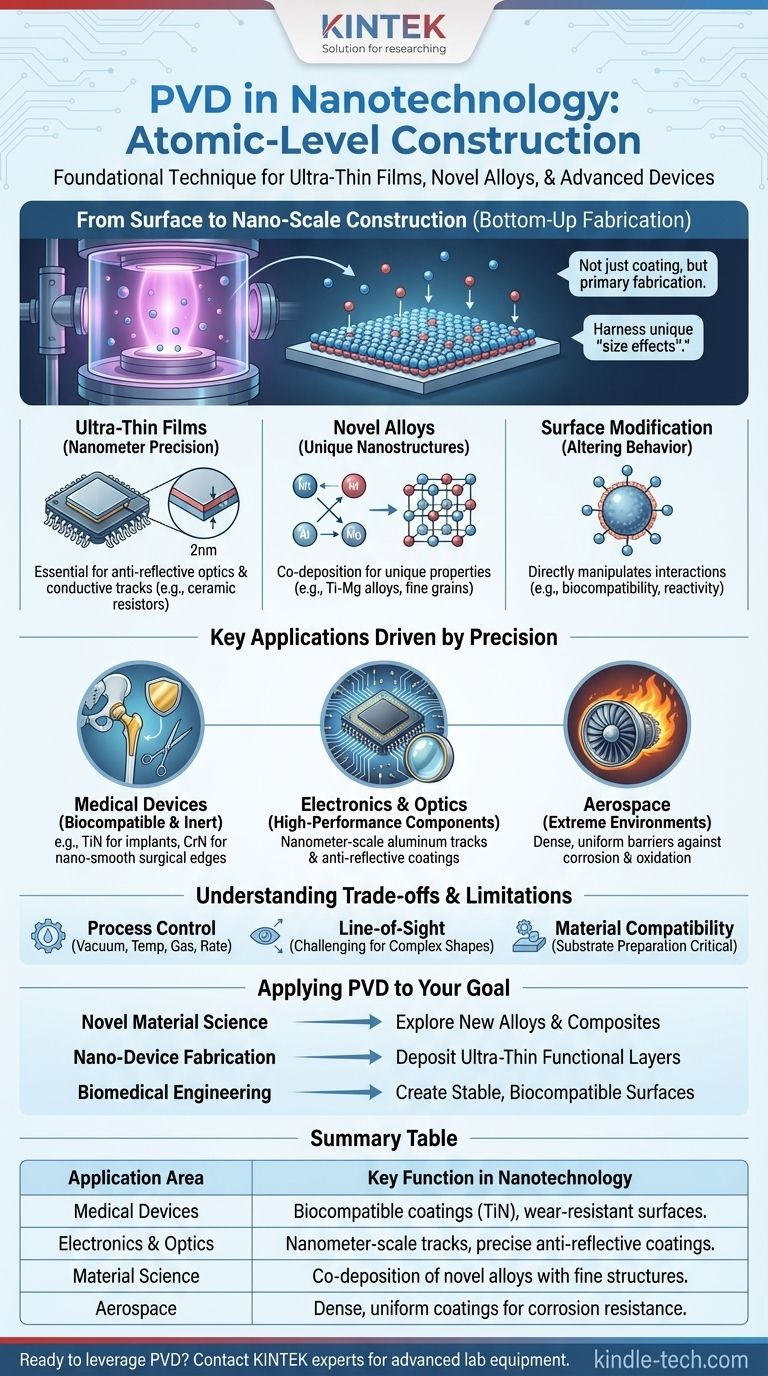

De Recubrimiento de Superficies a Construcción a Nanoescala

Si bien la PVD es ampliamente conocida por aplicar recubrimientos duraderos en objetos grandes como herramientas y piezas de motores, su papel en la nanotecnología es fundamentalmente diferente. Transiciona de un método de tratamiento de superficies a un proceso de fabricación de abajo hacia arriba.

Creación de Películas Funcionales Ultrafinas

La PVD deposita material una capa atómica a la vez. Esta precisión es clave para crear películas que tienen solo unos pocos nanómetros de espesor, donde las propiedades de la película están dominadas por su escala diminuta.

Esto es esencial para aplicaciones como recubrimientos cerámicos antirreflectantes en óptica o las pistas conductoras de aluminio increíblemente delgadas requeridas para los circuitos microelectrónicos modernos.

Ingeniería de Aleaciones y Materiales Novedosos

La PVD permite la codeposición de múltiples elementos simultáneamente. Este proceso puede crear aleaciones únicas, como titanio-magnesio, que no se pueden producir mediante la fusión y fundición convencionales (metalurgia de lingotes).

Los materiales resultantes a menudo exhiben tamaños de grano finos y solubilidades extendidas, lo que significa que los átomos están dispuestos en nanoestructuras nuevas y altamente controladas. Esto desbloquea propiedades de materiales completamente nuevas.

Modificación de la Superficie de Nanomateriales

Las técnicas de PVD, como el sputtering catódico (magnetron sputtering), se pueden utilizar para aplicar un recubrimiento de película delgada directamente sobre nanomateriales existentes, como nanopartículas.

Esta modificación superficial puede cambiar fundamentalmente el comportamiento del nanomaterial. Un recubrimiento puede hacer que una partícula sea biocompatible, alterar su reactividad química o cambiar cómo interactúa con la luz, manipulando directamente sus "efectos de tamaño".

Aplicaciones Clave Impulsadas por la Precisión de la PVD

La capacidad de controlar la materia a nanoescala permite que la PVD impulse la innovación en varios campos de alta tecnología.

Dispositivos Médicos Avanzados y Biocompatibles

La PVD es fundamental para los implantes médicos. Se aplican recubrimientos como el Nitruro de Titanio (TiN) a las prótesis, creando una superficie inerte y biocompatible que previene el rechazo por parte del cuerpo.

Para las herramientas quirúrgicas, los recubrimientos como el Nitruro de Cromo (CrN) proporcionan un borde nanosuave y ultraduro que mantiene el filo y resiste la corrosión, incluso a través de ciclos repetidos de esterilización a alta temperatura.

Electrónica y Óptica de Próxima Generación

A medida que los componentes electrónicos se reducen, la precisión de la PVD se vuelve innegociable. Se utiliza para depositar las pistas de aluminio y los resistores cerámicos a nanoescala que forman la base de los circuitos integrados.

En óptica, la PVD se utiliza para crear recubrimientos antirreflectantes donde el espesor de la película debe controlarse con precisión nanométrica para cancelar eficazmente las ondas de luz.

Mejora del Rendimiento en Entornos Extremos

En la industria aeroespacial, los recubrimientos de PVD proporcionan una resistencia esencial a la corrosión y la oxidación para componentes como las palas de las turbinas de gas.

La estructura nano densa y uniforme de un recubrimiento de PVD crea una barrera impecable, evitando que los agentes corrosivos encuentren puntos débiles microscópicos que existirían en un recubrimiento menos controlado.

Comprensión de las Compensaciones y Limitaciones

Aunque es poderosa, la PVD es un proceso altamente técnico con restricciones específicas que deben entenderse para utilizarse eficazmente a nanoescala.

El Papel Crítico del Control del Proceso

Lograr resultados a nanoescala requiere un control meticuloso de las variables del proceso, como la presión de vacío, la temperatura, la composición del gas y la velocidad de deposición. La PVD no es una técnica única, sino una familia de procesos, y el éxito depende de ajustar estos parámetros a la perfección.

Deposición por Línea de Visión

La mayoría de los procesos de PVD son de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de nanoestructuras tridimensionales complejas con altas relaciones de aspecto.

Compatibilidad del Material y el Sustrato

La elección de los materiales es una consideración clave. No todos los materiales se pueden vaporizar y depositar fácilmente, y la adhesión del recubrimiento depende en gran medida del material del sustrato sobre el que se aplica. La preparación del sustrato es un paso crítico para un recubrimiento nano exitoso.

Aplicación de la PVD a su Objetivo de Nanotecnología

Su enfoque hacia la PVD debe guiarse por su objetivo final.

- Si su enfoque principal es la ciencia de materiales novedosos: Utilice la PVD para la codeposición para explorar y crear nuevas aleaciones y compuestos con nanoestructuras y propiedades únicas no disponibles a través de medios convencionales.

- Si su enfoque principal es la fabricación de nano-dispositivos: Aproveche la precisión de la PVD para depositar las capas funcionales ultrafinas requeridas para la electrónica avanzada, sensores y sistemas ópticos.

- Si su enfoque principal es la ingeniería biomédica: Emplee la PVD para crear superficies altamente estables, biocompatibles y resistentes al desgaste para implantes, herramientas e instrumentos médicos.

En última instancia, la PVD sirve como un puente fundamental, permitiéndonos traducir el diseño a nivel atómico en avances tecnológicos del mundo real.

Tabla Resumen:

| Área de Aplicación de la PVD | Función Clave en Nanotecnología |

|---|---|

| Dispositivos Médicos | Crea recubrimientos biocompatibles (p. ej., TiN) para implantes y superficies resistentes al desgaste para herramientas quirúrgicas. |

| Electrónica y Óptica | Deposita pistas conductoras a nanoescala y recubrimientos antirreflectantes con control preciso del espesor. |

| Ciencia de Materiales | Permite la codeposición de aleaciones novedosas (p. ej., Ti-Mg) con estructuras de grano fino y solubilidad extendida. |

| Componentes Aeroespaciales | Proporciona recubrimientos nanoestructurados densos y uniformes para resistencia a la corrosión y oxidación en entornos extremos. |

¿Listo para aprovechar la PVD para sus proyectos de nanotecnología? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados para una fabricación precisa a nanoescala. Ya sea que esté desarrollando implantes médicos de próxima generación, electrónica de alto rendimiento o materiales novedosos, nuestra experiencia en sistemas PVD puede ayudarlo a lograr un control a nivel atómico y desbloquear propiedades de materiales únicas. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas