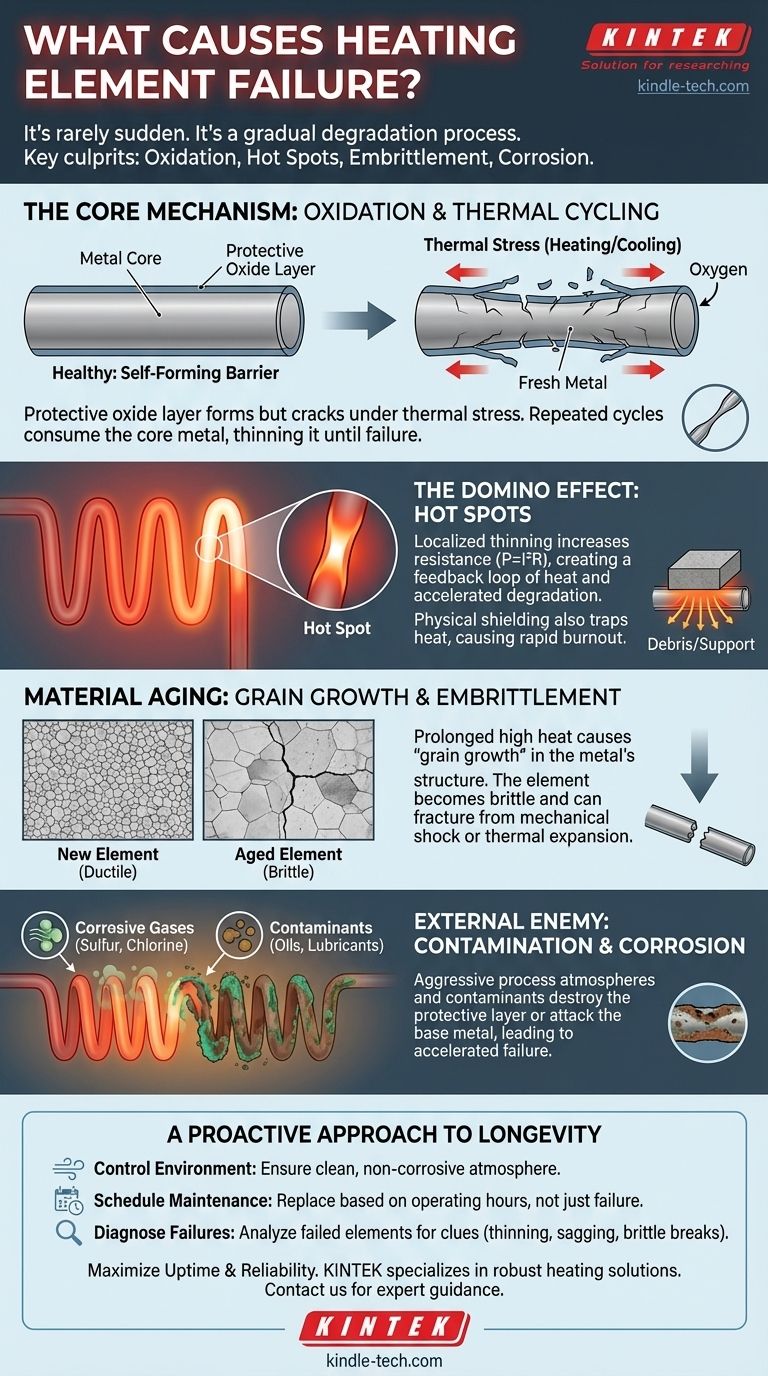

En casi todos los casos, la falla de un elemento calefactor no es un evento repentino, sino el resultado de un proceso gradual de degradación. Las causas principales son la oxidación acelerada por el ciclo térmico, la formación de puntos calientes localizados, la fragilización del material por la exposición prolongada al calor y la corrosión química del entorno operativo.

El problema central es que los propios mecanismos de protección de un elemento calefactor se van deteriorando lentamente por las mismas condiciones que crea. Comprender este proceso inevitable de envejecimiento es clave para maximizar su vida útil operativa y prevenir tiempos de inactividad inesperados.

El Mecanismo Central: Oxidación y la Capa Protectora

Los elementos calefactores más comunes, como los hechos de níquel-cromo (Nicrom) o hierro-cromo-aluminio (FeCrAl), están diseñados para operar a temperaturas extremas. Su supervivencia depende de un delicado equilibrio químico.

Cómo un Elemento Sano se Protege a Sí Mismo

Cuando se calienta por primera vez, la superficie del elemento reacciona con el oxígeno del aire. Esto no es un defecto; es una característica. Esta reacción forma una capa de óxido delgada, estable y eléctricamente no conductora, típicamente óxido de cromo u óxido de aluminio.

Esta capa protectora de óxido actúa como una piel, impidiendo que el oxígeno llegue al metal crudo subyacente. Es esta barrera autoformada la que permite que el elemento sobreviva durante miles de horas a altas temperaturas.

El Círculo Vicioso del Estrés Térmico

El problema surge del ciclo térmico, el proceso de calentamiento y enfriamiento. A medida que el elemento se calienta, se expande. A medida que se enfría, se contrae.

La aleación metálica y su capa protectora de óxido tienen diferentes tasas de expansión térmica. Esta desajuste crea un inmenso estrés mecánico, que puede hacer que la frágil capa de óxido se agriete y se desprenda, exponiendo metal fresco y desprotegido a la atmósfera.

Cuando el elemento se calienta de nuevo, se forma una nueva capa de óxido en esta área expuesta. Este proceso repetido consume el material central del elemento, adelgazándolo gradualmente hasta que ya no puede transportar la corriente eléctrica y falla.

El Efecto Dominó: Cómo los Puntos Calientes Aceleran la Falla

El calentamiento uniforme es fundamental para la salud de un elemento. Un "punto caliente" es cualquier sección del elemento que opera a una temperatura significativamente más alta que sus áreas circundantes, creando un punto localizado de degradación rápida.

¿Qué es un Punto Caliente?

A medida que un elemento se adelgaza debido a la oxidación u otros daños, su resistencia eléctrica aumenta en ese punto específico. Según la ley de Ohm (Potencia = I²R), una mayor resistencia en una sección la obliga a disipar más potencia en forma de calor.

Esto crea un ciclo de retroalimentación: el punto se calienta más, lo que acelera la oxidación local, lo que adelgaza aún más el elemento, lo que aumenta su resistencia, lo que lo hace aún más caliente. Esta cascada conduce a un rápido quemado en ese punto específico.

El Papel del Blindaje Físico

Los puntos calientes también son comúnmente causados por cualquier cosa que impida que el elemento irradie su calor de manera uniforme. Esto a menudo se debe al contacto con soportes refractarios, aislamiento o escombros.

Si una sección del elemento está "blindada", el calor que genera no puede escapar. La temperatura en ese punto aumenta drásticamente, iniciando la misma cascada de fallas descrita anteriormente.

Comprendiendo las Ventajas y Desventajas: Fragilización y Envejecimiento del Material

Incluso en un entorno perfecto con temperaturas estables, un elemento tiene una vida útil finita. Esto se debe a cambios internos en su estructura metálica.

El Proceso Inevitable de Crecimiento de Grano

A nivel microscópico, el metal en un elemento calefactor está compuesto por estructuras cristalinas llamadas "granos". Cuando se mantienen a altas temperaturas durante largos períodos, estos pequeños granos se fusionan lentamente y crecen hasta convertirse en granos más grandes.

Este proceso de crecimiento de grano es una consecuencia inevitable de la exposición prolongada al calor.

Por Qué la Fragilidad Conduce a la Falla Mecánica

Un elemento con granos grandes se vuelve muy frágil, especialmente después de enfriarse a temperatura ambiente. Aunque podría funcionar perfectamente cuando está caliente, pierde toda su ductilidad.

Por eso, los elementos viejos a menudo fallan no durante la operación, sino durante el mantenimiento o en el siguiente arranque. El más mínimo choque mecánico o el estrés de la expansión térmica pueden ser suficientes para causar la fractura del material frágil.

El Enemigo Externo: Contaminación y Corrosión

La atmósfera en la que opera un elemento tiene un profundo impacto en su vida útil. Las reacciones químicas pueden destruir la capa protectora de óxido o atacar directamente el metal base.

La Amenaza de las Atmósferas de Proceso

Ciertos gases son altamente corrosivos para los elementos calefactores. Por ejemplo, las atmósferas reductoras (como el hidrógeno o el amoníaco craqueado) pueden impedir la formación de la capa protectora de óxido, lo que lleva a una falla rápida.

Los gases que contienen azufre, cloro u otros halógenos también son extremadamente agresivos y corroerán rápidamente la mayoría de las aleaciones de elementos comunes.

El Peligro de los Contaminantes Comunes

Los contaminantes introducidos en el horno, como aceites, lubricantes o fluidos de limpieza, pueden carbonizarse en la superficie del elemento. Esto puede provocar la carburación, que altera las propiedades de la aleación, reduce su punto de fusión y a menudo causa una falla catastrófica.

Un Enfoque Proactivo para la Longevidad del Elemento

Comprender estos modos de falla le permite pasar de una estrategia de mantenimiento reactiva a una proactiva. Su objetivo es ralentizar estos procesos inevitables.

- Si su enfoque principal es extender la vida útil en un proceso de uso continuo: Asegúrese de que la atmósfera del horno esté limpia y no sea corrosiva, y verifique que los elementos no estén en contacto físico con soportes o escombros.

- Si su enfoque principal es la fiabilidad en un entorno de alto ciclo: Seleccione una aleación de elemento conocida por su resistencia al ciclo térmico y considere un programa de reemplazo preventivo basado en las horas de funcionamiento.

- Si está diagnosticando una falla reciente: Examine el elemento fallido en busca de pistas: el adelgazamiento y la decoloración verde sugieren oxidación (Nicrom), el hundimiento o la fusión indican un punto caliente severo, y una rotura limpia y nítida apunta a la fragilización.

Al tratar el elemento calefactor como un componente crítico cuyo entorno puede controlar, puede mejorar significativamente su fiabilidad y la previsibilidad de sus operaciones.

Tabla Resumen:

| Causa de la Falla | Mecanismo Clave | Impacto en el Elemento |

|---|---|---|

| Oxidación y Ciclo Térmico | La expansión desajustada agrieta la capa protectora de óxido, exponiendo metal fresco. | Adelgazamiento gradual y eventual quemado. |

| Formación de Puntos Calientes | La alta resistencia localizada crea un ciclo de retroalimentación de calor creciente. | Quemado rápido y localizado y falla. |

| Fragilización del Material | El calor prolongado causa crecimiento de grano, volviendo el metal frágil. | Fracturas durante el enfriamiento o el arranque. |

| Corrosión Química | Atmósferas agresivas o contaminantes destruyen la capa de óxido. | Corrosión acelerada y falla catastrófica. |

Maximice el tiempo de actividad de su laboratorio y la fiabilidad de su equipo. La falla de un elemento calefactor puede detener sus procesos críticos. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, brindando soluciones de calefacción robustas y orientación experta para ayudarlo a controlar el entorno operativo y extender la vida útil de sus componentes vitales.

Deje que nuestros expertos le ayuden a seleccionar los elementos adecuados e implementar una estrategia de mantenimiento proactivo. Contacte a KINTEK hoy para asegurar que las operaciones de su laboratorio funcionen sin problemas y de manera predecible.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se controla la temperatura de un elemento calefactor? Métodos Maestro On/Off, Proporcional y PID

- ¿A qué temperatura se produce la sinterización del disiliciuro de molibdeno? Desbloquee las variables clave para un rendimiento óptimo

- ¿Por qué aumenta la temperatura del elemento calefactor? Para impulsar una transferencia de calor eficiente

- ¿Cómo funcionan los elementos calefactores resistivos? Descubre la ciencia de la generación eficiente de calor

- ¿Por qué se calienta el elemento calefactor de un circuito? Descubre la ciencia del calentamiento Joule

- ¿Qué Papeles Juegan los Calentadores de Grafito y el Aislamiento de Carbono en el Recubrimiento de SiC? Dominando la Precisión Térmica

- ¿Cuál es la ventaja de un calentador de cuarzo? Obtenga calor instantáneo y dirigido para una máxima eficiencia

- ¿Cómo se utiliza el alambre de Ni-Cr en aparatos de oxidación por vapor a alta temperatura? Garantice precisión y durabilidad