En esencia, el Sinterizado por Plasma de Chispa (SPS) es una técnica de fabricación avanzada utilizada para transformar rápidamente polvos en materiales sólidos y densos. Lo logra aplicando simultáneamente corriente eléctrica pulsada de alto amperaje y presión mecánica dentro de un vacío, consolidando el material en un solo paso eficiente. El SPS también se conoce por otros nombres, como Técnica de Sinterizado Asistido por Campo (FAST) y Sinterizado por Corriente Eléctrica Pulsada (PECS).

El principio fundamental del SPS es el uso de una corriente eléctrica directa y presión uniaxial para lograr un calentamiento y consolidación extremadamente rápidos. Esta combinación única permite la creación de materiales avanzados con propiedades superiores en comparación con los fabricados mediante métodos convencionales basados en hornos.

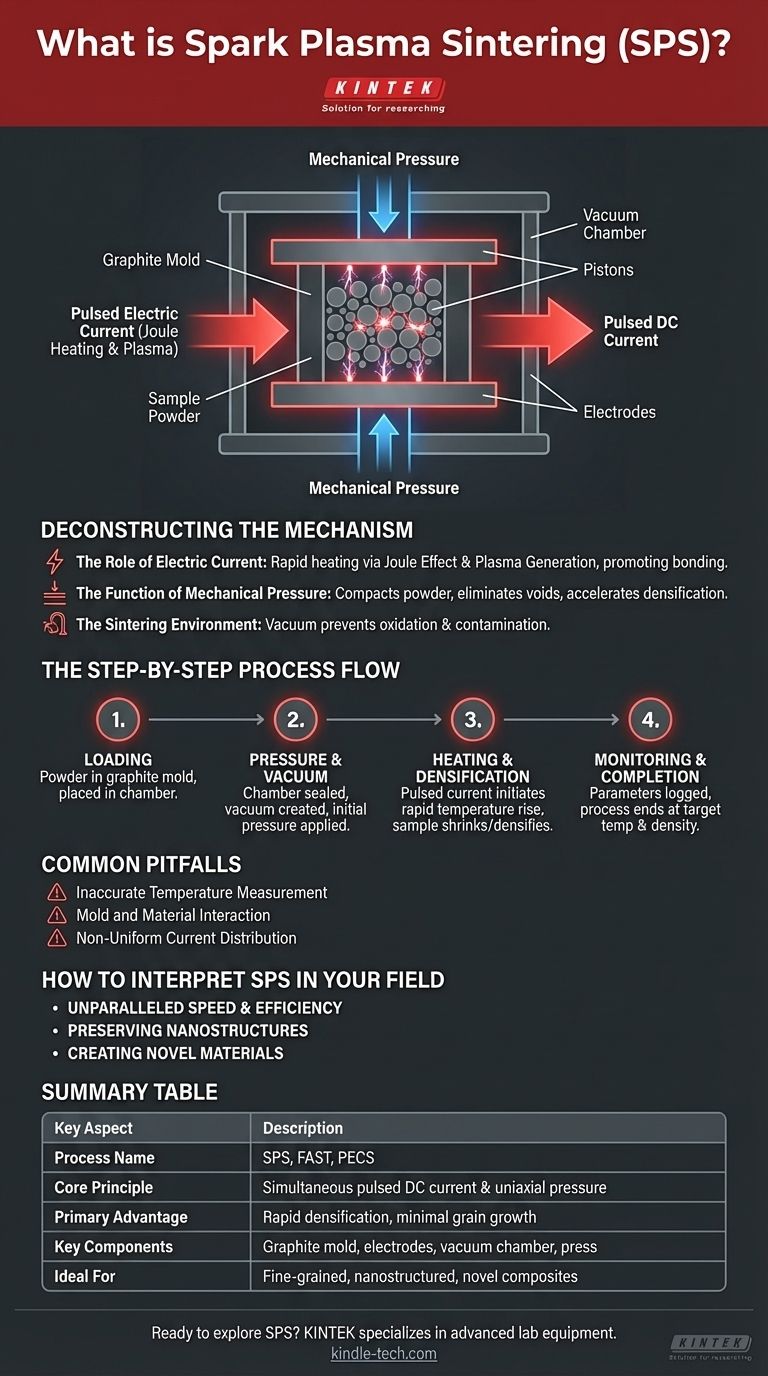

Deconstruyendo el Mecanismo SPS

Para comprender el SPS, es esencial observar sus componentes clave y cómo interactúan para sinterizar el material en polvo. El proceso se basa en una sinergia precisa entre la energía eléctrica, la fuerza mecánica y un entorno controlado.

La Configuración Central

El polvo de la muestra se carga en un molde de grafito conductor. Este molde se posiciona luego entre dos electrodos (superior e inferior) dentro de una cámara de vacío. Todo este conjunto es el corazón de la máquina SPS.

El Papel de la Corriente Eléctrica

Se pasa una corriente continua (DC) pulsada de alta potencia directamente a través de los electrodos y el molde de grafito. Esta corriente es responsable del calentamiento rápido de dos maneras principales:

- Calentamiento Joule: El molde de grafito tiene resistencia eléctrica, y a medida que la corriente lo atraviesa, se calienta rápidamente, transfiriendo este calor a la muestra de polvo en su interior.

- Generación de Plasma: La corriente eléctrica también puede crear descargas de chispa o plasma en los espacios entre las partículas de polvo individuales. Este efecto limpia y activa las superficies de las partículas, promoviendo una unión superior.

La Función de la Presión Mecánica

Mientras la corriente calienta la muestra, se aplica una fuerza uniaxial al molde a través de pistones. Esta presión constante ayuda a compactar el polvo, eliminar los vacíos y acelerar el proceso de densificación a medida que el material se ablanda a altas temperaturas.

El Entorno de Sinterización

Todo el proceso tiene lugar dentro de una cámara de vacío. La evacuación de la cámara elimina el aire y otros gases, lo que evita la oxidación y contaminación del material a las altas temperaturas requeridas para la sinterización.

El Flujo del Proceso Paso a Paso

El proceso SPS está altamente controlado y automatizado, con parámetros clave registrados continuamente para garantizar la precisión y repetibilidad.

Carga y Preparación

Primero, el polvo crudo se carga cuidadosamente en la cavidad del molde de grafito. Luego, el molde se coloca dentro de la cámara SPS, posicionado correctamente entre los electrodos superior e inferior.

Aplicación de Presión y Vacío

La cámara se sella y se crea un vacío. Simultáneamente, se aplica una presión mecánica inicial a través de los pistones, compactando el polvo suelto.

El Ciclo de Calentamiento y Densificación

Se inicia la corriente eléctrica pulsada. La temperatura aumenta a un ritmo muy alto, a menudo cientos de grados Celsius por minuto. A medida que el polvo se calienta y se ablanda, la presión aplicada hace que la muestra se contraiga o se densifique, ya que se eliminan los espacios entre las partículas.

Monitoreo y Finalización

Durante todo el ciclo, los sensores registran automáticamente parámetros críticos como la temperatura, la fuerza aplicada, la corriente, el voltaje y el movimiento vertical del pistón (recorrido del pistón). El proceso concluye una vez que se alcanzan la temperatura objetivo y la densidad máxima.

Errores Comunes a Evitar

Aunque es potente, la eficacia del proceso SPS depende en gran medida del control preciso y la comprensión de los materiales involucrados.

Medición Imprecisa de la Temperatura

La temperatura generalmente se mide en la superficie del molde de grafito, no dentro de la muestra misma. Esto puede provocar una diferencia significativa de temperatura entre el molde y el polvo, lo que requiere una calibración cuidadosa para evitar el sobrecalentamiento o la sub-sinterización del material.

Interacción Molde y Material

El material de la muestra a veces puede reaccionar con el molde de grafito a altas temperaturas. Esto puede contaminar el producto final o dañar el molde. El uso de láminas de grafito protectoras o materiales de molde alternativos es una solución común.

Distribución No Uniforme de la Corriente

Si el polvo no conduce la electricidad de manera uniforme, la corriente puede crear "puntos calientes" dentro de la muestra. Esto conduce a una densificación desigual y puede comprometer la integridad estructural y las propiedades del componente final.

Cómo Interpretar SPS en Su Campo

Comprender los principios básicos del SPS le permite reconocer su potencial de aplicaciones y beneficios para objetivos materiales específicos.

- Si su enfoque principal es la velocidad y la eficiencia: El SPS es inigualable por su capacidad para consolidar materiales en minutos, en comparación con las horas o incluso días requeridos por los hornos convencionales.

- Si su enfoque principal es preservar nanoestructuras: Los ciclos rápidos de calentamiento y enfriamiento minimizan el crecimiento de grano, haciendo que el SPS sea ideal para producir materiales densos y de grano fino con propiedades mecánicas mejoradas.

- Si su enfoque principal es crear materiales novedosos: El SPS permite la sinterización de materiales que son difíciles o imposibles de consolidar con métodos tradicionales, abriendo la puerta a nuevos compuestos y aleaciones.

En última instancia, el Sinterizado por Plasma de Chispa es una herramienta poderosa que aprovecha la energía y la fuerza directas para forjar la próxima generación de materiales de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Nombre del Proceso | Sinterizado por Plasma de Chispa (SPS), también conocido como FAST o PECS |

| Principio Central | Aplicación simultánea de corriente DC pulsada y presión uniaxial |

| Ventaja Principal | Densificación rápida (minutos frente a horas/días), crecimiento mínimo de grano |

| Componentes Clave | Molde de grafito, electrodos, cámara de vacío, prensa hidráulica |

| Ideal Para | Creación de materiales compuestos novedosos, nanoestructurados y de grano fino |

¿Listo para explorar cómo el Sinterizado por Plasma de Chispa puede avanzar sus proyectos de ciencia de materiales?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a crear rápidamente materiales densos y de alto rendimiento con propiedades superiores. Nuestra experiencia apoya a investigadores e ingenieros en el desarrollo de compuestos y aleaciones novedosas con control y eficiencia precisos.

Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología SPS puede beneficiar su aplicación específica y acelerar su I+D.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cómo mejora el equipo de prensado en caliente al vacío la densificación de los compuestos de matriz metálica? Lograr una densidad superior al 90%

- ¿Por qué aplicar 30-50 MPa en el prensado en caliente al vacío? Lograr una densidad del 100 % y una unión de compuestos sin vacíos

- ¿Qué es el metal SPS? Desbloqueando materiales de alto rendimiento con la sinterización por plasma de chispa

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr dureza a nanoescala en la sinterización de materiales

- ¿Por qué se utilizan moldes de grafito durante el sinterizado por prensado en caliente al vacío de aleaciones de Nb-Cr-Si? Roles clave en el sinterizado de precisión

- ¿Cómo facilita un horno de prensado en caliente al vacío con resistencia de grafito la densificación de cerámicas de ZrB2 difíciles de sinterizar?

- ¿Qué es el método de sinterización por plasma pulsado? Logre una consolidación rápida y de alta densidad de materiales