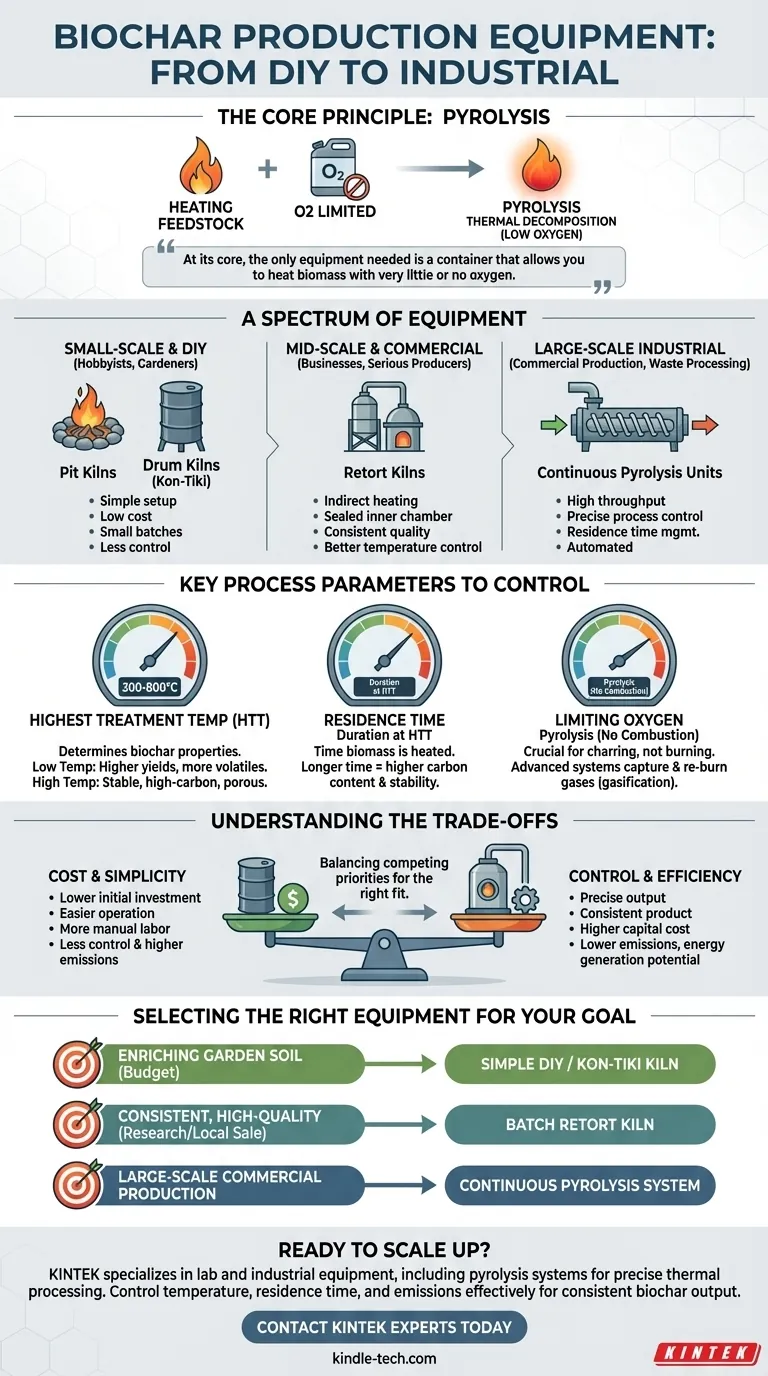

En esencia, el único equipo necesario para hacer biocarbón es un contenedor que le permita calentar material orgánico (biomasa) con muy poco o nada de oxígeno. Sin embargo, el equipo específico que elija variará drásticamente según la escala prevista, el presupuesto y la calidad deseada, yendo desde simples pozos de jardín hasta sofisticados reactores industriales.

La elección del equipo de biocarbón no se trata de encontrar una única máquina "mejor". Se trata de comprender la compensación entre la escala de producción, el costo y el nivel de control necesario para crear un producto final con las propiedades específicas que necesita.

El principio central: lo que todo equipo de biocarbón debe hacer

Todo biocarbón se crea a través de un proceso llamado pirólisis. Esta es simplemente la descomposición térmica de la biomasa en un ambiente con poco oxígeno. Cualquier equipo, independientemente de su complejidad, debe estar diseñado para lograr este objetivo fundamental.

### Calentar la materia prima

La función principal de cualquier horno o reactor de biocarbón es calentar la materia prima —como astillas de madera, residuos de cultivos o estiércol— a una temperatura objetivo. Esta temperatura es un factor crítico que determina las características finales del biocarbón.

### Limitar el oxígeno

Si hay demasiado oxígeno presente durante el calentamiento, la biomasa simplemente se quemará hasta convertirse en ceniza por combustión. El equipo de biocarbón debe restringir el flujo de aire para asegurar que ocurra la pirólisis. Este es el elemento de diseño más crucial que separa un horno de biocarbón de una simple hoguera.

Un espectro de equipos: desde bricolaje hasta industrial

La tecnología de producción de biocarbón existe en un amplio espectro, con opciones accesibles para casi cualquier objetivo.

### Métodos a pequeña escala y de bricolaje

Para jardineros, aficionados o agricultores a pequeña escala, la producción se puede lograr con una inversión mínima. Estos métodos priorizan la simplicidad y el bajo costo sobre la precisión.

- Hornos de pozo: Este método antiguo consiste en cavar un pozo, encender un fuego y colocar progresivamente capas de biomasa de manera que se limite el oxígeno al material que se está carbonizando en el fondo.

- Hornos de tambor (Kon-Tiki): A menudo se fabrican con barriles de metal modificados o conos de acero hechos a propósito. Utilizan un fuego "encendido desde arriba" que crea una tapa de llama, evitando que el oxígeno llegue a la biomasa de abajo mientras se convierte en carbón. Son simples y relativamente eficientes para lotes pequeños.

### Sistemas comerciales y de escala media

Para empresas o productores serios, el equipo dedicado ofrece un control mucho mayor sobre el producto final. Estos sistemas están diseñados para la consistencia y un mayor rendimiento.

- Hornos de retorta: Utilizan un método de calentamiento indirecto. La biomasa se sella en una cámara interior (la retorta), mientras que se construye un fuego en una cámara exterior separada. Este diseño separa completamente la biomasa del oxígeno y los gases de combustión, ofreciendo un excelente control sobre el proceso.

- Unidades de pirólisis continua: Sistemas como los pirólizadores de tornillo alimentan continuamente biomasa a través de una cámara calentada. Permiten un control preciso del tiempo de residencia (cuánto tiempo se calienta el material) y la temperatura, produciendo un producto muy consistente a escala comercial.

Parámetros clave del proceso que su equipo debe controlar

Como destacan las referencias, el valor del biocarbón está determinado por sus propiedades, que son un resultado directo del proceso de producción. La capacidad de su equipo para gestionar estas variables es clave.

### Temperatura máxima de tratamiento (HTT)

La temperatura máxima alcanzada durante la pirólisis es posiblemente la variable más importante.

- Temperaturas bajas (300-450°C): Producen mayores rendimientos de biocarbón, pero con más compuestos volátiles restantes.

- Temperaturas altas (550-800°C): Resultan en un biocarbón más estable y con mayor contenido de carbono y mayor porosidad, pero generalmente con un rendimiento total menor. Los equipos avanzados ofrecen un control preciso de la temperatura para lograr estos resultados específicos.

### Tiempo de residencia

Esta es la duración durante la cual la biomasa se mantiene a la temperatura de tratamiento más alta. Tiempos de residencia más largos pueden aumentar aún más el contenido de carbono y la estabilidad del carbón. Los sistemas continuos ofrecen el mejor control sobre este parámetro.

### Manejo de la materia prima

El tipo y la preparación de su materia prima (por ejemplo, astillas de madera frente a paja) afectan el proceso. Aunque no forma parte del horno en sí, es posible que necesite equipo de apoyo como picadoras de madera, trituradoras o secadoras para preparar la materia prima para una pirólisis consistente y eficiente.

Comprender las compensaciones

Elegir el equipo requiere equilibrar prioridades contrapuestas. No existe una solución perfecta, solo el ajuste adecuado para un objetivo específico.

### Costo frente a control

Los hornos de tambor simples son económicos pero ofrecen un control limitado sobre la temperatura y producen más humo. Los reactores continuos automatizados proporcionan un control preciso para crear biocarbones de diseño, pero requieren una inversión de capital significativa.

### Emisiones frente a simplicidad

Los métodos básicos al aire libre, como los hornos de pozo o de tambor, liberan humo, que contiene partículas y compuestos orgánicos volátiles (COV). Los sistemas más avanzados están diseñados para capturar y quemar estos gases —un proceso conocido como gasificación— lo que reduce las emisiones y puede utilizarse para generar energía para sostener el proceso.

### Por lotes frente a flujo continuo

Los sistemas de bricolaje y muchas retortas operan por lotes, donde se carga, se ejecuta, se enfría y se descarga el horno. Esto requiere más mano de obra. Los sistemas industriales suelen ser continuos, alimentando constantemente biomasa cruda y produciendo biocarbón terminado, lo cual es esencial para la producción comercial a gran escala.

Selección del equipo adecuado para su objetivo

Su elección de equipo debe guiarse completamente por su objetivo principal.

- Si su enfoque principal es enriquecer el suelo del jardín con un presupuesto limitado: Un simple horno de tambor de bricolaje o un horno estilo Kon-Tiki es un excelente punto de partida y rentable.

- Si su enfoque principal es producir biocarbón consistente y de alta calidad para investigación o venta local: Un horno de retorta por lotes construido a propósito ofrece el mejor equilibrio entre control de calidad e inversión manejable.

- Si su enfoque principal es la producción comercial a gran escala o el procesamiento de residuos: Es necesario un sistema de pirólisis de tornillo continuo o un horno rotatorio para lograr el rendimiento y la consistencia requeridos.

En última instancia, el equipo adecuado es aquel que le permite lograr su objetivo específico de producción de biocarbón.

Tabla de resumen:

| Tipo de equipo | Ideal para | Características clave |

|---|---|---|

| Hornos de pozo/tambor de bricolaje | Jardineros, aficionados | Bajo costo, configuración simple, lotes pequeños |

| Hornos de retorta | Productores comerciales | Mejor control de temperatura, calidad consistente |

| Unidades de pirólisis continua | Uso industrial a gran escala | Alto rendimiento, control preciso del proceso |

¿Listo para aumentar la producción de su biocarbón con equipos confiables y de alto rendimiento? KINTEK se especializa en equipos de laboratorio e industriales, incluidos sistemas de pirólisis y reactores diseñados para un procesamiento térmico preciso. Ya sea que sea un investigador que desarrolla nuevas formulaciones de biocarbón o un productor comercial que necesita un rendimiento constante, nuestras soluciones le ayudan a controlar eficazmente la temperatura, el tiempo de residencia y las emisiones. Contacte a nuestros expertos hoy para discutir sus objetivos específicos de producción de biocarbón y descubrir cómo KINTEK puede apoyar su proyecto desde la fase piloto hasta la producción.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es la función principal de un reactor de laboratorio de alta presión? Mejorar la eficiencia del catalizador HPS y la conversión de biomasa

- ¿Por qué es esencial la integridad del sellado de los reactores de alta presión? Asegure el éxito en el pretratamiento hidrotermal

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Qué condiciones proporciona un reactor de alta presión para la recuperación de galio? Maximizar el rendimiento de los residuos de teléfonos inteligentes

- ¿Cuál es el papel de un reactor de acero inoxidable de alta presión en la síntesis hidrotermal de MIL-88B? Mejora la calidad del MOF

- ¿Por qué los reactores de tubo de aleación de alta resistencia son críticos para HHIP? Garantizar la seguridad y la pureza en entornos de alta presión

- ¿Por qué es necesario un autoclave hidrotérmico de alta presión? Herramienta esencial para la síntesis de hidroxiapatita mesoporosa

- ¿Cuál es la función principal de un reactor de laboratorio de alta temperatura en la síntesis de imidazolina alquílica?