En esencia, la sinterización transforma una colección de partículas individuales de polvo metálico en una sola pieza sólida. Esto se logra aplicando calor intenso, generalmente por debajo del punto de fusión del material, lo que provoca que los átomos en las superficies de contacto de las partículas se difundan y creen fuertes enlaces químicos, fusionando el polvo en una forma coherente.

La sinterización no es un proceso de fusión; es una transformación en estado sólido. Utiliza energía térmica para reducir el espacio vacío entre las partículas de polvo, alterando fundamentalmente la microestructura del material para crear un componente denso, fuerte y funcional con propiedades diseñadas.

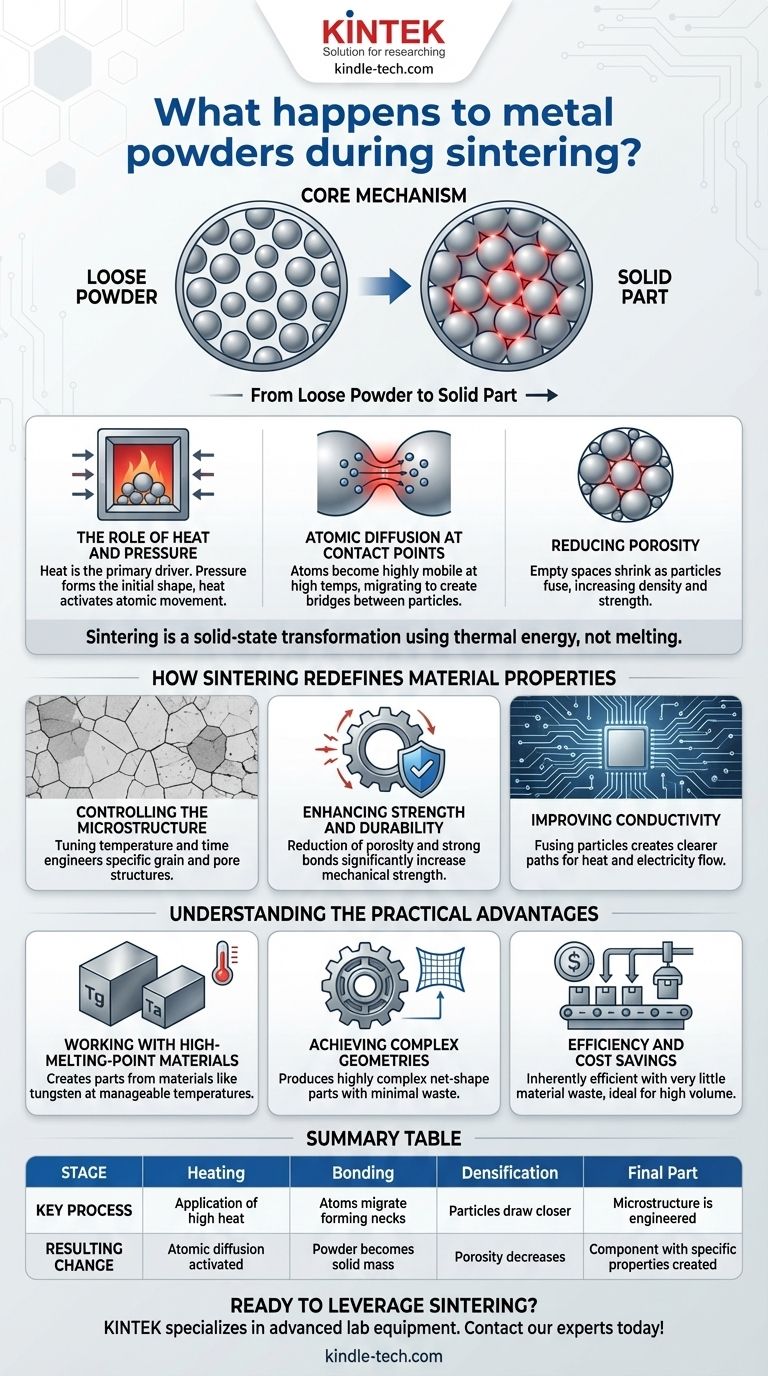

El Mecanismo Central: Del Polvo Suelto a la Pieza Sólida

Para comprender lo que sucede durante la sinterización, debemos observar el proceso a nivel microscópico. Es un viaje cuidadosamente controlado desde un polvo compactado hasta un objeto sólido.

El Papel del Calor y la Presión

El calor es el principal motor de la sinterización. Proporciona la energía térmica necesaria para activar el movimiento atómico dentro de las partículas de polvo.

Si bien la forma inicial a menudo se moldea bajo presión (creando un compacto "verde"), el proceso de sinterización en sí mismo depende de esta energía térmica para iniciar la unión.

Difusión Atómica en los Puntos de Contacto

A altas temperaturas, los átomos se vuelven muy móviles. Migran a través de los límites donde las partículas de polvo individuales se tocan.

Este proceso de difusión atómica crea pequeños "cuellos" o puentes entre las partículas. A medida que el proceso continúa, estos cuellos se ensanchan, acercando las partículas y fusionándolas en una masa sólida.

Reducción de la Porosidad

El polvo compactado inicial contiene un volumen significativo de espacio vacío, o porosidad, entre las partículas.

A medida que las partículas se fusionan y se acercan, estos poros se encogen e incluso pueden eliminarse. Esta densificación es un objetivo principal de la sinterización, ya que aumenta directamente la resistencia y la integridad de la pieza final.

Cómo la Sinterización Redefine las Propiedades del Material

El verdadero poder de la sinterización radica en su capacidad para controlar con precisión las propiedades finales de un material. Esto se logra manipulando su estructura interna durante el proceso.

Control de la Microestructura

La sinterización influye directamente en la microestructura del material: su tamaño de grano, tamaño de poro y la forma de los límites entre granos.

Ajustando cuidadosamente la temperatura y la duración del proceso, los ingenieros pueden diseñar una microestructura que proporcione características de rendimiento específicas.

Mejora de la Resistencia y la Durabilidad

La reducción de la porosidad y la creación de enlaces fuertes y continuos entre las partículas aumentan significativamente la resistencia mecánica y la durabilidad del material.

Una pieza bien sinterizada puede soportar cargas más altas y resistir el desgaste de manera más efectiva que su estado "verde" previo a la sinterización.

Mejora de la Conductividad

A medida que se eliminan los espacios vacíos y las partículas se fusionan, las vías para el calor y la electricidad se vuelven más claras y directas.

Esto da como resultado una mejora notable tanto en la conductividad térmica como eléctrica, una propiedad crítica para muchas aplicaciones electrónicas y de gestión del calor.

Comprender las Ventajas Prácticas

La sinterización no es solo una curiosidad científica; es un proceso de fabricación fundamental elegido por sus ventajas distintas y potentes sobre métodos tradicionales como la fundición o el mecanizado.

Trabajar con Materiales de Alto Punto de Fusión

Uno de los beneficios más significativos de la sinterización es su capacidad para crear piezas a partir de materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el tantalio.

Permite la formación de componentes sólidos a temperaturas mucho más manejables y energéticamente eficientes que alcanzar el punto de fusión real del material.

Lograr Geometrías Complejas

La sinterización permite la producción de piezas de forma neta y altamente complejas con un desperdicio mínimo de material.

La forma intrincada se forma durante la etapa inicial de compactación del polvo y luego se fija mediante el proceso de sinterización, lo que reduce o elimina la necesidad de un costoso mecanizado secundario.

Eficiencia y Ahorro de Costos

Debido a que comienza con polvo, la sinterización es un proceso inherentemente eficiente. Desperdicia muy poco material en bruto en comparación con la fabricación sustractiva, donde el material se corta de un bloque sólido.

Esta eficiencia, combinada con su idoneidad para la producción de gran volumen, la convierte en un método muy rentable para crear componentes con excelentes tolerancias y acabados superficiales.

Tomar la Decisión Correcta para su Objetivo

Los parámetros que elija para la sinterización determinan directamente el resultado. Su objetivo específico dicta el enfoque.

- Si su enfoque principal es la máxima resistencia y densidad: Necesitará optimizar para temperaturas más altas y tiempos de sinterización más largos, gestionando cuidadosamente el proceso para garantizar una unión completa y una porosidad mínima.

- Si su enfoque principal es crear materiales porosos (como para filtros o cojinetes autolubricantes): Utilizará temperaturas más bajas o tiempos más cortos para preservar intencionalmente una red de poros interconectados, asegurando al mismo tiempo que la pieza sea estructuralmente sólida.

- Si su enfoque principal es la producción en masa rentable de formas complejas: La sinterización es ideal, ya que minimiza el mecanizado y el desperdicio de material en comparación con la fabricación sustractiva tradicional, entregando piezas de forma neta directamente desde el polvo.

En última instancia, dominar la sinterización consiste en controlar con precisión el calor y el tiempo para transformar polvos simples en componentes altamente diseñados con propiedades específicas y predecibles.

Tabla Resumen:

| Etapa | Proceso Clave | Cambio Resultante |

|---|---|---|

| Calentamiento | Aplicación de calor intenso por debajo del punto de fusión | La difusión atómica se activa en los contactos de las partículas |

| Unión | Los átomos migran, formando 'cuellos' entre las partículas | El polvo suelto se transforma en una masa sólida |

| Densificación | Las partículas se acercan, los poros se reducen | La porosidad disminuye, la resistencia y la densidad aumentan |

| Pieza Final | La microestructura se diseña mediante temperatura y tiempo | Se crea un componente con propiedades mecánicas y conductivas específicas |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar sus procesos de sinterización. Ya sea que esté desarrollando geometrías complejas, trabajando con metales de alto punto de fusión o buscando la máxima densidad y resistencia, nuestras soluciones le ayudan a lograr un control preciso sobre las propiedades del material.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos específicos de su laboratorio en materia de sinterización y desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?