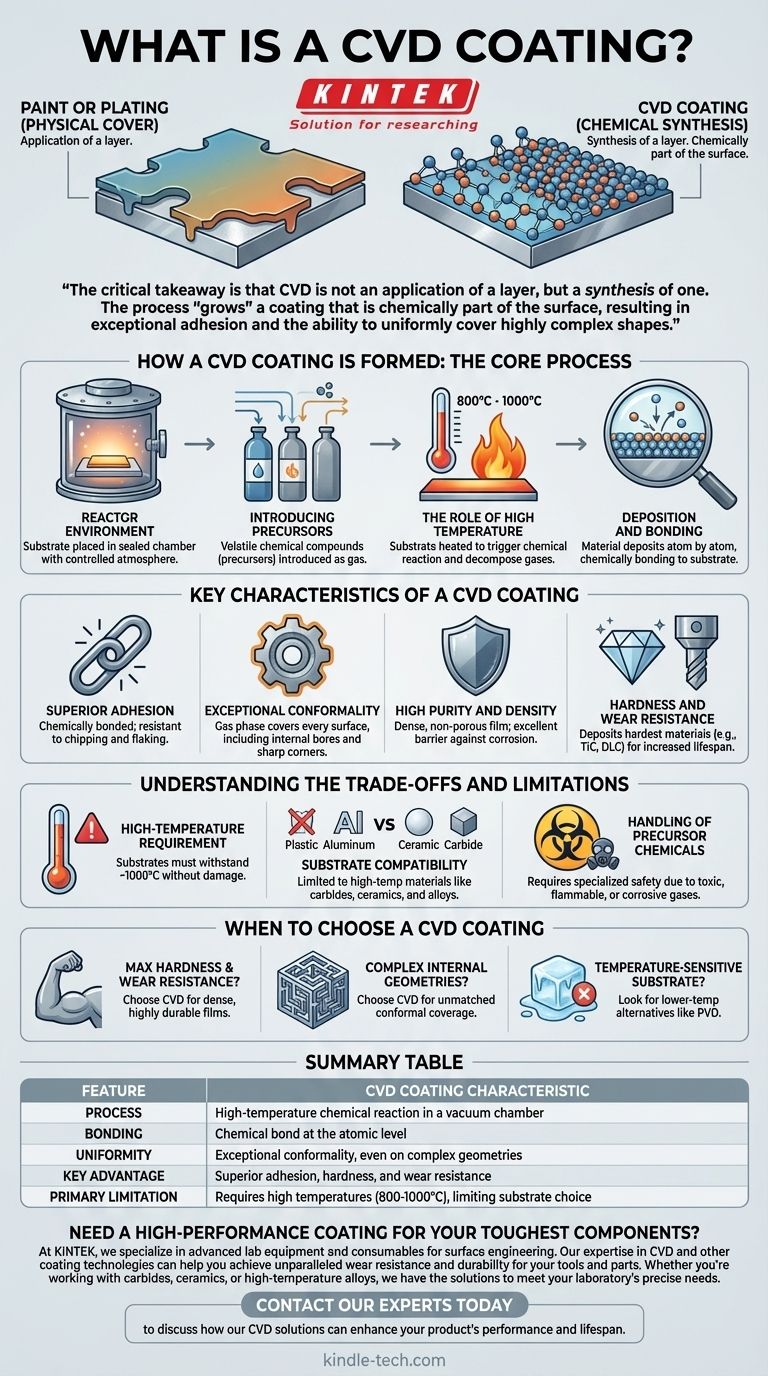

En esencia, un recubrimiento CVD es una película delgada de material altamente duradera que se forma sobre una superficie mediante un proceso químico a alta temperatura. A diferencia de una pintura o un chapado que simplemente cubre una superficie, la deposición química de vapor (CVD) implica la introducción de gases reactivos en una cámara de vacío, donde el calor hace que se descompongan y formen una nueva capa sólida que se une químicamente directamente al sustrato a nivel atómico.

La clave es que la CVD no es una aplicación de una capa, sino una síntesis de una. El proceso "crea" un recubrimiento que es químicamente parte de la superficie, lo que resulta en una adhesión excepcional y la capacidad de cubrir uniformemente formas altamente complejas.

Cómo se forma un recubrimiento CVD: El proceso central

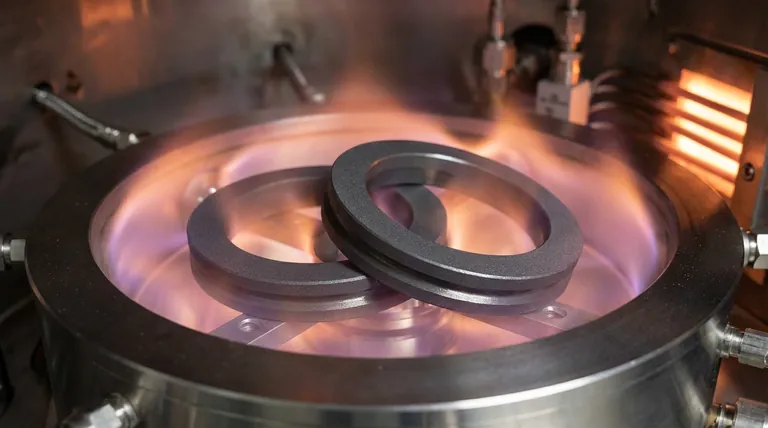

Para comprender las propiedades de un recubrimiento CVD, primero debe entender cómo se crea. El proceso ocurre dentro de un equipo especializado llamado reactor CVD.

El entorno del reactor

El proceso comienza colocando el componente, o sustrato, dentro de una cámara sellada. La atmósfera se controla estrictamente, a menudo creando un vacío y luego rellenándolo con gases específicos.

Introducción de los precursores

Luego se introducen compuestos químicos volátiles, conocidos como precursores, en la cámara en estado gaseoso. Estos precursores se seleccionan cuidadosamente para contener los elementos atómicos necesarios para el material de recubrimiento final. Por ejemplo, para crear nitruro de titanio (TiN), se utilizan precursores como tetracloruro de titanio (TiCl4) y nitrógeno (N2).

El papel de la alta temperatura

El sustrato se calienta a temperaturas extremadamente altas, a menudo entre 800°C y 1000°C. Este calor intenso proporciona la energía necesaria para desencadenar una reacción química o descomponer los gases precursores.

Deposición y unión

A medida que los gases precursores reaccionan cerca del sustrato caliente, forman el material de recubrimiento sólido deseado. Este material se deposita átomo por átomo sobre la superficie, creando una película delgada, densa y uniforme que está unida químicamente al propio sustrato.

Características clave de un recubrimiento CVD

El proceso de fabricación único otorga a los recubrimientos CVD un conjunto distinto de ventajas que los hacen ideales para aplicaciones exigentes.

Adhesión superior

Debido a que el recubrimiento está unido químicamente en lugar de estar en capas físicamente, su adhesión al sustrato es excepcionalmente fuerte. Esto lo hace altamente resistente al astillado, descamación o delaminación.

Conformabilidad excepcional

Dado que el proceso se basa en una fase gaseosa, las moléculas precursoras pueden alcanzar cada superficie expuesta de un componente antes de reaccionar. Esto permite que la CVD cree un recubrimiento perfectamente uniforme en geometrías complejas, incluidos orificios internos, roscas y esquinas afiladas.

Alta pureza y densidad

La reacción química controlada produce una película extremadamente pura y densa. A diferencia de otros métodos, este proceso da como resultado un recubrimiento no poroso que proporciona una excelente barrera contra la corrosión y el desgaste.

Dureza y resistencia al desgaste

La CVD se utiliza para depositar algunos de los materiales más duros conocidos, como el carburo de titanio (TiC) y el carbono tipo diamante (DLC). Estos recubrimientos aumentan drásticamente la dureza superficial y la vida útil de las herramientas y componentes sometidos a fricción y abrasión.

Comprensión de las ventajas y limitaciones

Aunque potente, el proceso CVD no es universalmente aplicable. Sus principales limitaciones se derivan directamente de las condiciones requeridas para la deposición.

El requisito de alta temperatura

La mayor limitación de la CVD es el calor. Los sustratos deben ser capaces de soportar temperaturas de hasta 1000°C sin fundirse, deformarse o sufrir cambios indeseables en sus propiedades materiales (por ejemplo, perder su temple).

Compatibilidad del sustrato

Este requisito de alta temperatura descarta inmediatamente muchos materiales, como plásticos, aleaciones de aluminio y muchos aceros templados. El proceso se reserva típicamente para materiales como carburos, cerámicas y aleaciones de acero de alta temperatura.

Manipulación de productos químicos precursores

Los gases utilizados como precursores suelen ser tóxicos, inflamables o corrosivos. Esto requiere instalaciones especializadas y de alto costo con protocolos avanzados de seguridad y manipulación, lo que lo distingue de procesos que pueden ejecutarse en un entorno industrial más estándar.

Cuándo elegir un recubrimiento CVD

La selección de la tecnología de recubrimiento adecuada requiere alinear las capacidades del proceso con su objetivo específico.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste en una pieza tolerante al calor: La CVD es una excelente opción por sus películas densas, unidas químicamente y altamente duraderas.

- Si necesita recubrir geometrías internas complejas o piezas intrincadas de manera uniforme: La naturaleza en fase gaseosa de la CVD proporciona una cobertura conformable inigualable donde los procesos de línea de visión fallan.

- Si su sustrato es sensible a la temperatura o no puede exponerse a productos químicos reactivos: Debe buscar alternativas de menor temperatura como la deposición física de vapor (PVD).

Comprender estos principios básicos le permite seleccionar un tratamiento de superficie no como una simple capa, sino como una parte integral e ingenierizada del diseño de su componente.

Tabla resumen:

| Característica | Característica del recubrimiento CVD |

|---|---|

| Proceso | Reacción química a alta temperatura en una cámara de vacío |

| Unión | Unión química a nivel atómico |

| Uniformidad | Conformabilidad excepcional, incluso en geometrías complejas |

| Ventaja clave | Adhesión, dureza y resistencia al desgaste superiores |

| Limitación principal | Requiere altas temperaturas (800-1000°C), lo que limita la elección del sustrato |

¿Necesita un recubrimiento de alto rendimiento para sus componentes más resistentes?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles avanzados para ingeniería de superficies. Nuestra experiencia en CVD y otras tecnologías de recubrimiento puede ayudarle a lograr una resistencia al desgaste y una durabilidad inigualables para sus herramientas y piezas. Ya sea que trabaje con carburos, cerámicas o aleaciones de alta temperatura, tenemos las soluciones para satisfacer las necesidades precisas de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones CVD pueden mejorar el rendimiento y la vida útil de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Por qué los procesos y equipos CVI son esenciales para los compuestos C-C? Descubra materiales aeroespaciales de alto rendimiento

- ¿Para qué se utiliza el recubrimiento óptico? Controlar la luz para un rendimiento mejorado en sus aplicaciones

- ¿Cuáles son las desventajas de la deposición por haz de iones? Alta precisión a costa de la velocidad y la escalabilidad

- ¿Para qué se utiliza la LPCVD? Logre películas conformes perfectas para semiconductores y MEMS

- ¿Cuál es el futuro del diamante CVD? Desbloqueando la electrónica de próxima generación y la gestión térmica

- ¿Cuáles son las desventajas del sputtering? Limitaciones clave en la deposición de películas delgadas

- ¿Cuáles son las desventajas del recubrimiento por pulverización catódica? Sopesando las ventajas y desventajas para su aplicación

- ¿Cuál es la diferencia entre PECVD y HDPCVD? Elija el proceso CVD adecuado para su aplicación