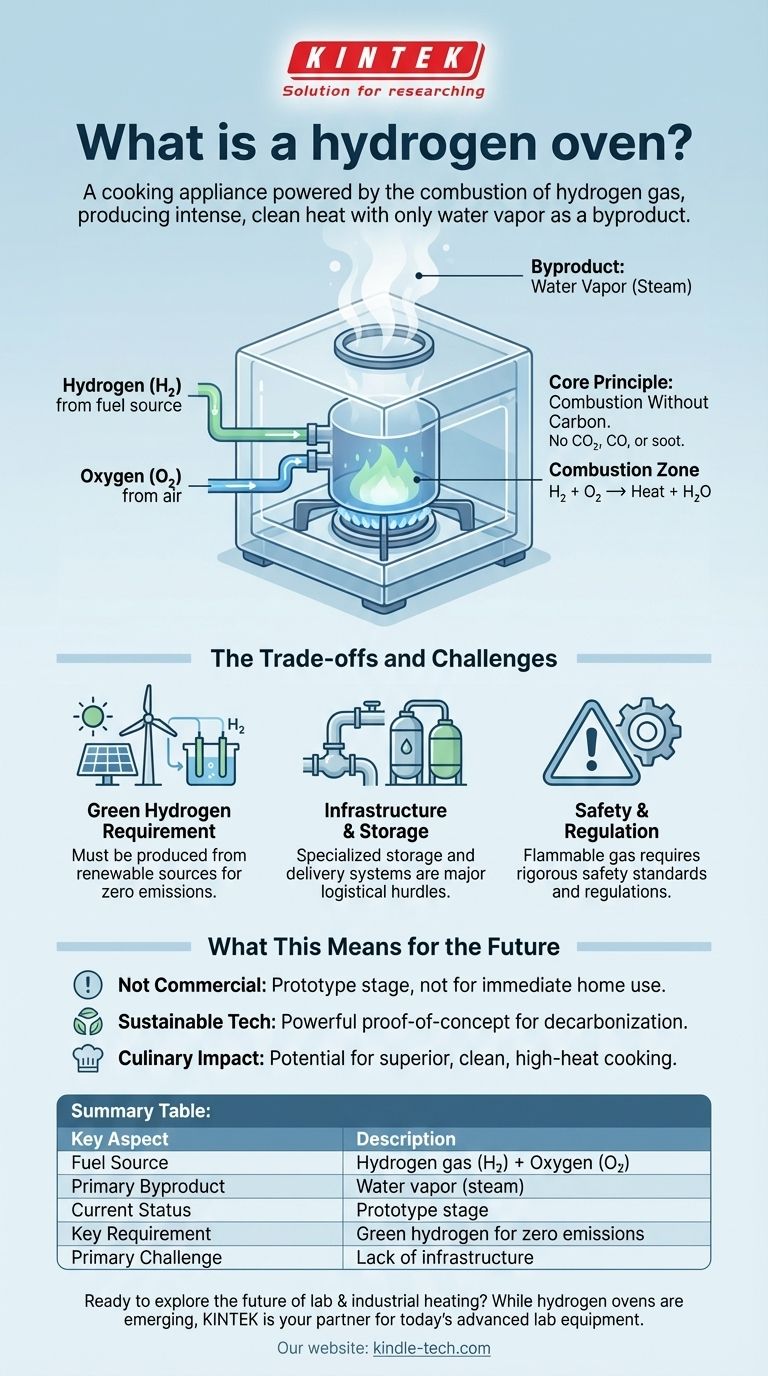

En términos sencillos, un horno de hidrógeno es un aparato de cocina que utiliza la combustión de gas hidrógeno como fuente de calor. A diferencia de los hornos convencionales que dependen de la electricidad, el gas natural o la madera, un horno de hidrógeno quema hidrógeno con oxígeno para generar calor intenso y limpio, siendo el subproducto principal el vapor de agua (vapor).

Un horno de hidrógeno reemplaza los combustibles tradicionales por hidrógeno de combustión limpia. La innovación central no es la estructura del horno, sino la fuente de combustible, que genera altas temperaturas para cocinar mientras solo produce agua como emisión.

El Principio Central: Combustión Sin Carbono

El concepto detrás de un horno de hidrógeno está arraigado en la química básica. Aprovecha las propiedades únicas del hidrógeno como combustible para crear calor sin las emisiones de carbono asociadas con los combustibles fósiles.

Cómo Genera Calor

Un horno de hidrógeno está equipado con un sistema de quemador especializado diseñado para mezclar de forma segura el gas hidrógeno (H₂) con el oxígeno (O₂) del aire circundante. Cuando se enciende, esta mezcla se combustiona en una reacción química que libera una cantidad significativa de energía en forma de calor. Este proceso puede alcanzar temperaturas muy altas, lo que lo hace adecuado para aplicaciones como hornear pizza, que se beneficia del calor radiante intenso.

El Subproducto Clave: Vapor de Agua

La característica más significativa de un proceso alimentado por hidrógeno es su perfil de emisión limpia. Dado que el combustible de hidrógeno no contiene átomos de carbono, su combustión no produce dióxido de carbono (CO₂), monóxido de carbono (CO) ni hollín. El único subproducto químico es el agua (H₂O), que se libera como vapor.

El Diseño Físico

Desde el exterior, un horno de hidrógeno puede parecer idéntico a uno tradicional. Los prototipos, como el desarrollado por Toyota, se asemejan a un horno de piedra para pizza convencional con una cúpula, una chimenea y una abertura para los alimentos. La verdadera innovación es interna, centrada en los sistemas de suministro de combustible y quemadores que gestionan la combustión del hidrógeno.

Comprensión de las Compensaciones y Desafíos

Si bien el concepto es prometedor, la adopción generalizada de los hornos de hidrógeno enfrenta importantes obstáculos prácticos. La tecnología es actualmente más una prueba de concepto que un producto listo para el mercado.

El Requisito de Hidrógeno "Verde"

El beneficio ambiental de un horno de hidrógeno depende totalmente de la fuente del hidrógeno. El hidrógeno producido a partir de gas natural ("hidrógeno gris") tiene una huella de carbono significativa. Para ser una solución verdaderamente de cero emisiones, el horno debe funcionar con "hidrógeno verde", que se produce dividiendo el agua mediante electricidad de fuentes renovables como la solar o la eólica.

Infraestructura y Almacenamiento

El hidrógeno es un gas menos denso que el gas natural y requiere infraestructura especializada para su almacenamiento y transporte seguros. La implementación del hidrógeno para la cocción residencial o comercial requeriría nuevas tuberías o un sistema para la entrega de tanques de almacenamiento a alta presión, lo que presenta un gran desafío logístico.

Seguridad y Regulación

Al igual que el gas natural, el hidrógeno es inflamable y debe manipularse con cuidado. Si bien los sistemas seguros para el hidrógeno se comprenden bien en entornos industriales, el desarrollo de aparatos de calidad para el consumidor requiere estándares de seguridad rigurosos, confianza pública y regulaciones claras que aún no existen para el uso doméstico.

Lo que Esto Significa para el Futuro de la Cocina

Comprender el horno de hidrógeno tiene menos que ver con un aparato específico y más con vislumbrar una posible dirección para el uso futuro de la energía.

- Si su enfoque principal es la aplicación doméstica inmediata: Los hornos de hidrógeno aún no están disponibles comercialmente y se encuentran en fase de prototipo. No son una opción práctica para su cocina hoy en día.

- Si su enfoque principal es la tecnología sostenible: Esta es una poderosa prueba de concepto para la descarbonización de actividades más allá del transporte. Demuestra cómo el hidrógeno podría algún día reemplazar los combustibles fósiles en cocinas comerciales, procesos industriales e incluso hogares.

- Si su enfoque principal es el impacto culinario: El calor limpio y de alta temperatura de la combustión de hidrógeno podría ofrecer un rendimiento de cocción superior, similar al de los mejores hornos de leña pero sin humo ni hollín.

En última instancia, el horno de hidrógeno sirve como un vistazo tangible a un futuro en el que las actividades diarias esenciales podrían funcionar con energía limpia.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Fuente de Combustible | Gas hidrógeno (H₂) que se combustiona con oxígeno (O₂). |

| Subproducto Principal | Vapor de agua (vapor): sin CO₂ ni hollín. |

| Estado Actual | Fase de prototipo; aún no disponible comercialmente. |

| Requisito Clave | Debe utilizar "hidrógeno verde" para obtener cero emisiones reales. |

| Desafío Principal | Falta de infraestructura para almacenamiento y suministro. |

¿Listo para explorar el futuro de la calefacción de laboratorio e industrial?

Aunque los hornos de hidrógeno aún están surgiendo, KINTEK es su socio de confianza para equipos de laboratorio avanzados y fiables de hoy. Nos especializamos en hornos que ofrecen un control preciso de la temperatura y un rendimiento limpio para sus necesidades de aplicación específicas.

Contacte con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia, seguridad y sostenibilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Qué condiciones clave de procesamiento proporciona un horno tubular de atmósfera? Desbloquee el rendimiento del catalizador Cr/SZ

- ¿Por qué el argón es mejor que el nitrógeno? Logre un rendimiento superior en soldadura y aislamiento

- ¿Cómo se utiliza un horno de atmósfera de alta temperatura para el tratamiento de aleaciones de circonio? Mejora del rendimiento de la superficie

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Por qué se requiere un horno de pirólisis en atmósfera inerte para procesar etileno-acetato de vinilo (EVA) reticulado recuperado de módulos solares?

- ¿Cómo funcionan las válvulas de cuatro vías y los medidores de flujo juntos para controlar la atmósfera? Cinética de Reacción Maestro Gas-Sólido

- ¿Cuál es la atmósfera de hidrógeno para el horno de recocido? Lograr un acabado brillante y libre de óxido