En esencia, una cámara PVD es un recinto de alto vacío diseñado para crear recubrimientos de alto rendimiento y ultrafinos. Dentro de esta cámara, un material de recubrimiento sólido se vaporiza en sus componentes atómicos, se transporta a través del vacío y luego se condensa sobre la superficie de un objeto objetivo, o "sustrato". Este proceso físico altamente controlado —no químico— es lo que produce recubrimientos conocidos por su excepcional pureza, durabilidad y adherencia.

La cámara PVD no es solo un contenedor; es un instrumento de precisión que manipula la materia a nivel atómico. Utiliza un vacío para crear un entorno ultralimpio y luego emplea energía física para transformar un material sólido en un vapor que se deposita sobre una pieza átomo por átomo.

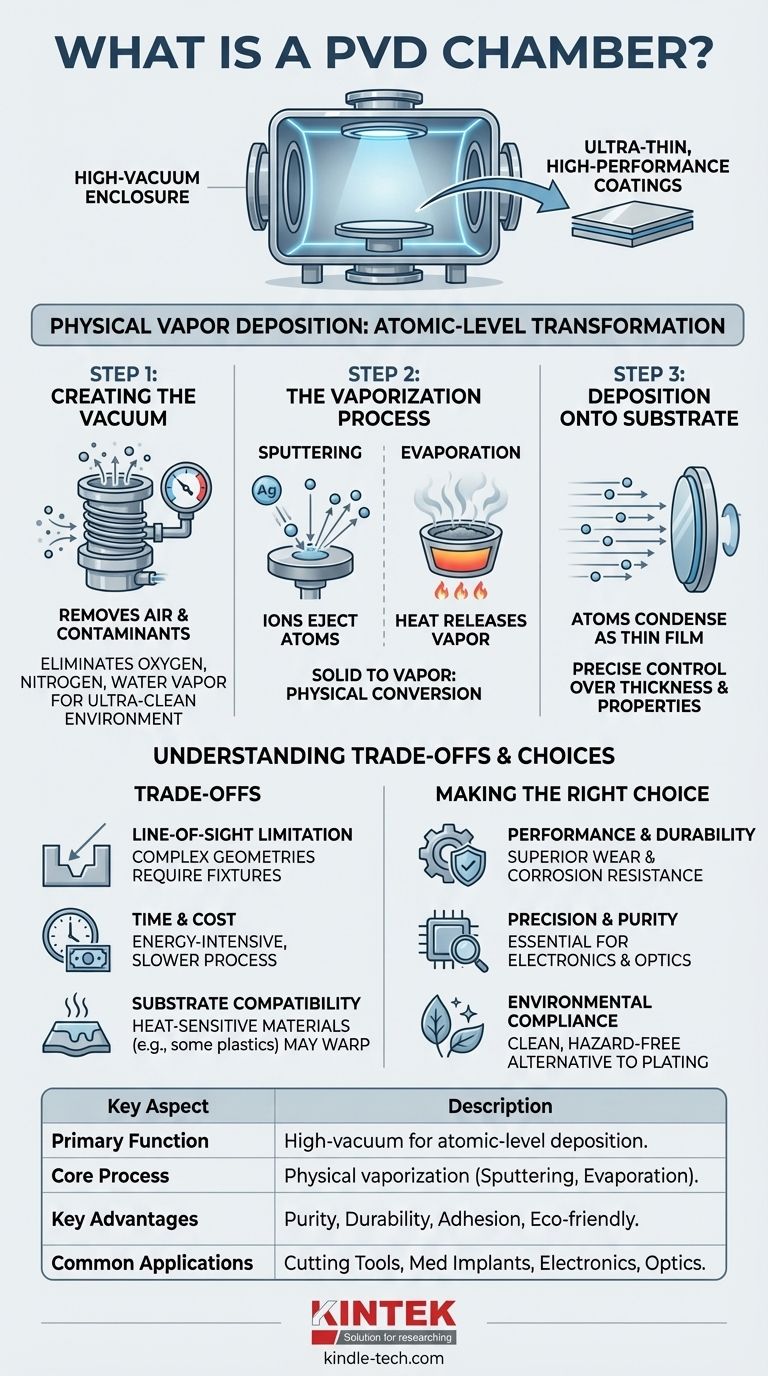

Cómo funciona una cámara PVD: Del sólido a la película delgada

El término Deposición Física de Vapor (PVD, por sus siglas en inglés) describe una familia de procesos. Si bien los métodos específicos varían, todos ocurren dentro de la cámara y siguen tres pasos fundamentales.

Paso 1: Creación del vacío

El primer y más crítico paso es la eliminación del aire y otros gases de la cámara. Las bombas turbomoleculares o criogénicas de alta potencia crean un vacío millones de veces menos denso que el aire que respiramos.

Este vacío ultraalto es esencial porque elimina contaminantes como el oxígeno, el nitrógeno y el vapor de agua. Cualquier partícula errante reaccionaría con el material de recubrimiento y crearía imperfecciones, comprometiendo la pureza y el rendimiento de la película final.

Paso 2: El proceso de vaporización

Una vez establecido el vacío, el material fuente que formará el recubrimiento —a menudo un bloque sólido o pastilla de metal como titanio o cromo— debe convertirse en vapor.

Esta es la parte de "Vapor Físico" de PVD. Los dos métodos más comunes para lograr esto son:

- Pulverización catódica (Sputtering): Se introduce un gas inerte como el argón en la cámara y se ioniza, creando un plasma. Estos iones de alta energía se aceleran hacia el material fuente, actuando como una arenadora a escala atómica que expulsa, o "pulveriza", átomos de la fuente.

- Evaporación: El material fuente se calienta a su punto de ebullición utilizando métodos como un haz de electrones o una resistencia térmica. Al hervir, libera un vapor de átomos que llena la cámara.

Paso 3: Deposición sobre el sustrato

Los átomos vaporizados viajan en línea recta a través del vacío hasta que golpean la superficie más fría del objeto que se está recubriendo. Al impactar, se condensan instantáneamente de nuevo en estado sólido, formando una película delgada y altamente adherente.

Al controlar con precisión la presión, la temperatura y el tiempo de deposición de la cámara, los ingenieros pueden gestionar el espesor, la estructura y las propiedades finales del recubrimiento con una precisión increíble.

Comprensión de las compensaciones

Aunque es potente, el proceso PVD y su dependencia del diseño de la cámara conllevan limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

Limitación de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, PVD es un proceso de "línea de visión". Las superficies que están ocultas o dentro de cavidades profundas y estrechas no se recubrirán eficazmente sin accesorios complejos que roten la pieza durante la deposición.

Tiempo y coste del proceso

Crear un vacío de alta calidad es un paso que consume mucha energía y tiempo. Esto, combinado con la velocidad de deposición relativamente lenta para algunos materiales, puede hacer que PVD sea más caro y lento que los métodos de acabado a granel como la galvanoplastia o la pintura.

Compatibilidad del sustrato

El proceso PVD, especialmente la pulverización catódica, puede generar un calor considerable. Esto puede limitar su uso en materiales sensibles a la temperatura, como ciertos plásticos de bajo punto de fusión, que podrían deformarse o dañarse dentro de la cámara.

Tomar la decisión correcta para su objetivo

Comprender la función de la cámara aclara cuándo y por qué debe especificar un recubrimiento PVD para su proyecto. La decisión depende de los requisitos de rendimiento de la superficie final.

- Si su enfoque principal es el rendimiento y la durabilidad: PVD es la opción superior para crear superficies duras, resistentes al desgaste y a la corrosión en componentes de alto valor como herramientas de corte, implantes médicos y piezas de motor.

- Si su enfoque principal es la precisión y la pureza: El entorno de vacío convierte a PVD en el estándar para la electrónica y la óptica, donde incluso la contaminación microscópica podría provocar el fallo de un componente.

- Si su enfoque principal es el cumplimiento medioambiental: PVD es un proceso limpio y seco que proporciona una alternativa potente a los métodos electroquímicos tradicionales, como el cromado duro, que implican productos químicos peligrosos.

En última instancia, la cámara PVD es una herramienta para diseñar superficies con propiedades que son imposibles de lograr por otros medios.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Crea un entorno de alto vacío para la deposición de películas delgadas a nivel atómico. |

| Proceso central | Vaporización física de un material sólido (p. ej., pulverización catódica, evaporación) sobre un sustrato. |

| Ventajas clave | Excepcional pureza del recubrimiento, durabilidad, adherencia y cumplimiento medioambiental. |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, electrónica, óptica y componentes de motor. |

| Limitaciones principales | Recubrimiento por línea de visión, mayor tiempo/coste del proceso, sensibilidad al calor de algunos sustratos. |

¿Listo para diseñar superficies superiores con recubrimientos PVD de precisión? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones PVD adaptadas a las necesidades específicas de su laboratorio. Nuestra experiencia garantiza que logre la pureza, durabilidad y rendimiento que exigen sus aplicaciones. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología PVD puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico