Una máquina PVD es un sistema especializado que opera bajo alto vacío para aplicar recubrimientos excepcionalmente delgados y duraderos sobre la superficie de una pieza. PVD, que significa Deposición Física de Vapor, es un proceso que implica convertir un material de recubrimiento sólido en vapor, el cual luego viaja átomo por átomo para unirse a la superficie de la pieza, formando una película de alto rendimiento. Esta técnica mejora fundamentalmente las propiedades de un componente en lugar de simplemente cubrirlo.

Una máquina PVD se entiende mejor no como un simple recubridor, sino como una herramienta para la ingeniería de la superficie de un objeto. Permite añadir propiedades como dureza extrema, resistencia al desgaste o colores específicos a un componente sin alterar su material subyacente o sus dimensiones precisas.

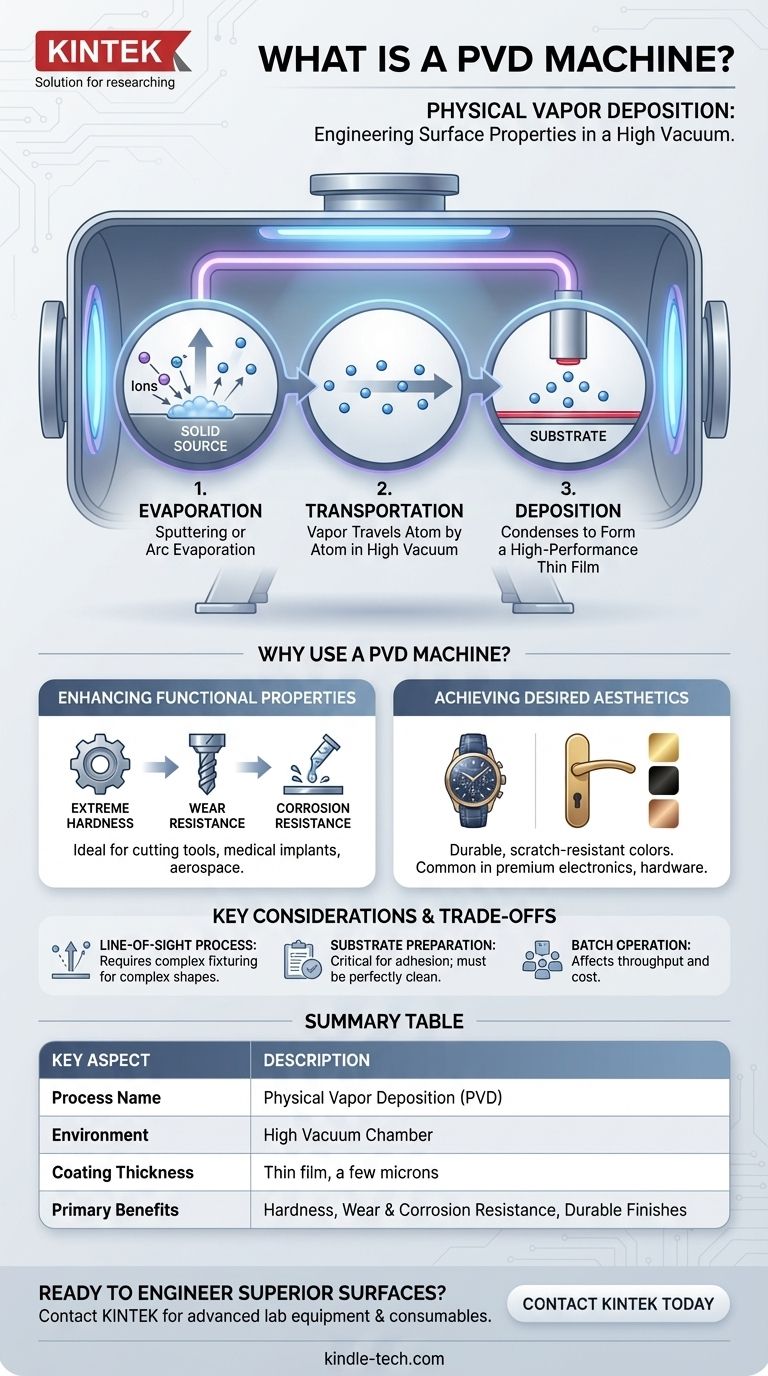

Cómo funciona una máquina PVD: del sólido a la superficie

Todo el proceso PVD tiene lugar dentro de una cámara de vacío sellada. Este entorno controlado es crítico para la calidad y la adhesión del recubrimiento final.

El papel crítico del vacío

Una máquina PVD primero bombea todo el aire y otros gases atmosféricos fuera de su cámara. Este vacío es esencial porque elimina contaminantes como el oxígeno, el nitrógeno y el vapor de agua que, de otro modo, reaccionarían con el material de recubrimiento y comprometerían la integridad y la fuerza de unión de la película.

Las tres etapas principales de la deposición

Una vez que se logra un alto vacío, el proceso sigue tres pasos fundamentales.

1. Evaporación

Esta es la parte "Física" del PVD. Un material fuente sólido, a menudo un metal o cerámica de alta pureza como el nitruro de titanio, se convierte en vapor gaseoso. Esto se logra típicamente mediante métodos como la pulverización catódica, donde la fuente es bombardeada con iones energéticos, o la evaporación por arco, donde un arco eléctrico de alta corriente vaporiza el material.

2. Transporte

Los átomos y moléculas vaporizados viajan desde el material fuente hasta los componentes que se están recubriendo (conocidos como sustrato). Dentro del vacío, este movimiento ocurre en una trayectoria de línea de visión recta, asegurando que el material viaje sin impedimentos.

3. Deposición

Esta es la etapa final donde el material vaporizado se condensa sobre la superficie de los sustratos. A medida que llegan los átomos, forman una película delgada, altamente densa y fuertemente unida. El control preciso de la máquina sobre la temperatura, la presión y el tiempo determina el espesor y la estructura final del recubrimiento, que a menudo es de solo unas pocas micras de espesor.

El propósito: ¿Por qué usar una máquina PVD?

El PVD se elige cuando una superficie requiere propiedades que el material base no puede proporcionar por sí solo. Las aplicaciones son ampliamente funcionales o decorativas.

Mejora de las propiedades funcionales

El principal impulsor del PVD es el rendimiento. Los recubrimientos pueden aumentar drásticamente la dureza, la resistencia al desgaste y la resistencia a la corrosión de un componente. Esto lo hace indispensable para herramientas de corte de alto rendimiento, implantes médicos y componentes aeroespaciales donde la durabilidad no es negociable.

Lograr una estética deseada

Las máquinas PVD también pueden depositar una amplia gama de colores con una durabilidad excepcional. Acabados como el oro, el negro, el bronce y los tonos iridiscentes son mucho más resistentes a los arañazos y la decoloración que la pintura o la galvanoplastia tradicional. Por eso, el PVD es común en relojes de lujo, herrajes arquitectónicos y productos electrónicos de primera calidad.

Comprensión de las compensaciones y consideraciones

Aunque potente, el proceso PVD tiene características inherentes que deben entenderse para una aplicación exitosa.

Proceso de línea de visión

Debido a que el material de recubrimiento viaja en línea recta, puede ser un desafío recubrir uniformemente formas complejas con superficies ocultas o internas. Esta limitación se gestiona mediante una fijación sofisticada que gira las piezas durante el proceso, pero sigue siendo una consideración clave de diseño.

La preparación del sustrato es crítica

La calidad del recubrimiento PVD depende completamente de la calidad de la superficie sobre la que se aplica. Los sustratos deben estar perfectamente limpios, secos y lisos. Cualquier defecto superficial, aceite o partícula microscópica dará como resultado una mala adhesión o una imperfección en el recubrimiento final.

Una operación basada en lotes

El PVD es un proceso por lotes, no continuo. Las piezas se cargan en la cámara, el proceso se ejecuta durante varias horas y luego las piezas se descargan. Esto afecta el rendimiento y el costo, lo que lo diferencia de los procesos continuos de alto volumen como el recubrimiento de bobinas o la pintura.

¿Es PVD la elección correcta para su aplicación?

Para decidir si PVD es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: PVD es una solución líder para prolongar la vida útil de herramientas de corte, moldes y componentes de motores donde el rendimiento bajo estrés es crítico.

- Si su enfoque principal es un acabado decorativo premium y duradero: PVD proporciona un acabado para relojes, grifos y armas de fuego que es significativamente más robusto que la pintura o el chapado.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: PVD es un proceso estándar para recubrir implantes e instrumentos quirúrgicos para garantizar que sean inertes y seguros para su uso dentro del cuerpo humano.

En última instancia, una máquina PVD le brinda un método potente para diseñar con precisión una superficie para satisfacer demandas específicas de rendimiento y estética.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Nombre del proceso | Deposición Física de Vapor (PVD) |

| Entorno | Cámara de alto vacío |

| Espesor del recubrimiento | Película delgada, típicamente unas pocas micras |

| Beneficios principales | Dureza extrema, resistencia al desgaste y a la corrosión, acabados decorativos duraderos |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, componentes aeroespaciales, relojes de lujo, herrajes arquitectónicos |

| Consideración clave | Proceso de línea de visión; requiere una preparación meticulosa de la superficie |

¿Listo para diseñar superficies superiores?

Ya sea que esté desarrollando herramientas de corte más duraderas, dispositivos médicos biocompatibles o productos con un acabado premium y duradero, la solución de recubrimiento PVD adecuada es fundamental. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies, satisfaciendo las necesidades precisas de laboratorios y departamentos de I+D.

Permita que nuestros expertos le ayuden a seleccionar el proceso PVD ideal para cumplir con sus objetivos específicos de rendimiento y estética. Contacte con KINTEK hoy mismo para hablar sobre su proyecto y descubrir cómo podemos mejorar las capacidades de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura