En esencia, un circuito de película delgada es un circuito electrónico construido mediante la deposición de capas extremadamente delgadas de materiales conductores, resistivos y aislantes sobre una base estable, o sustrato. Estas películas pueden tener solo nanómetros de espesor, y se estratifican y moldean con una precisión increíble para formar componentes microscópicos como resistencias, condensadores e interconexiones directamente en la superficie.

Un circuito de película delgada es fundamentalmente diferente de una placa de circuito tradicional. En lugar de montar componentes separados en una placa, esencialmente está "imprimiendo" o "cultivando" todo el circuito integrado sobre un sustrato, lo que permite una miniaturización y un rendimiento inigualables para aplicaciones especializadas.

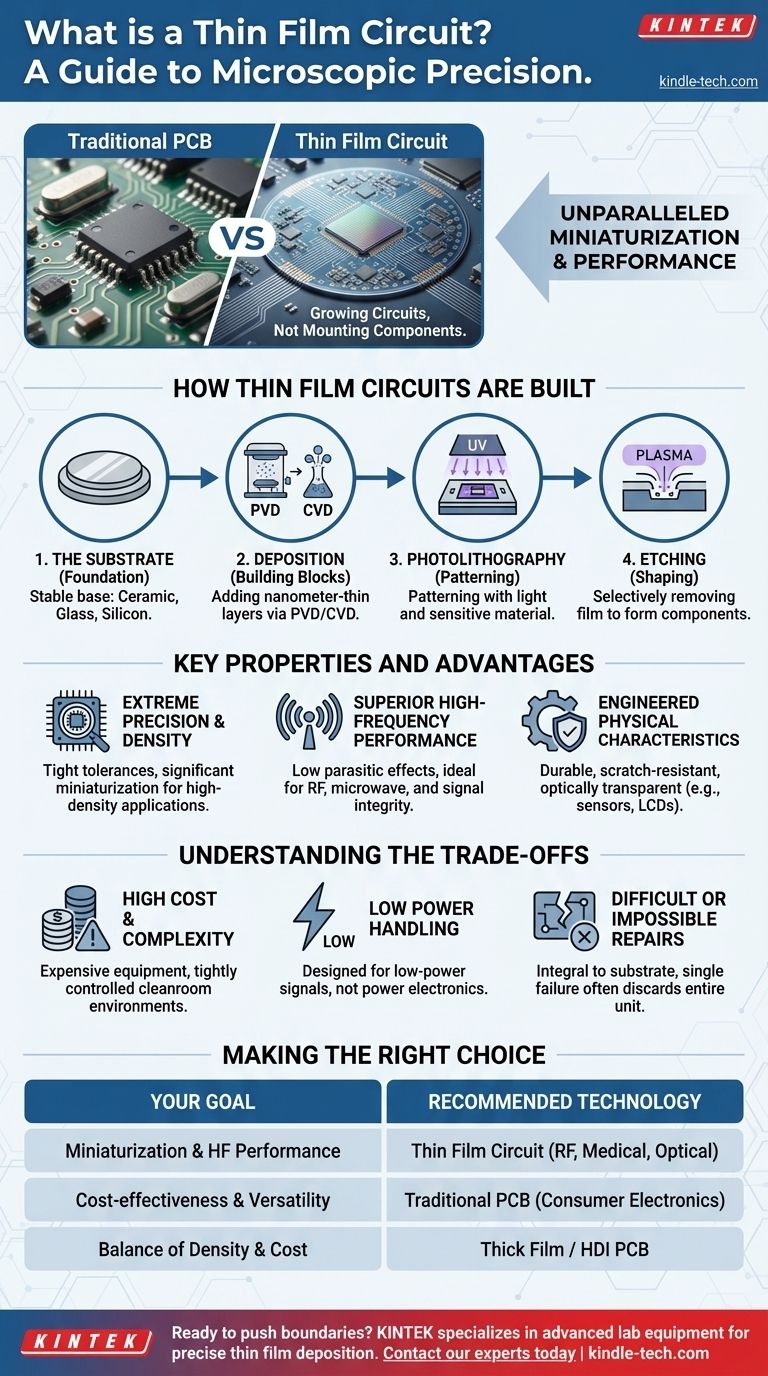

Cómo se construyen los circuitos de película delgada

Comprender un circuito de película delgada requiere comprender su proceso de fabricación, que es un juego de adición y sustracción a escala microscópica. El proceso combina la deposición de material con la eliminación selectiva para crear patrones intrincados.

La base: el sustrato

Todo comienza con un sustrato. Esta es la base física sobre la cual se construye el circuito. Los sustratos se eligen por sus propiedades térmicas y eléctricas específicas, y los materiales comunes incluyen cerámica (como alúmina), vidrio o silicio.

Los bloques de construcción: la deposición

La deposición es el proceso de agregar las capas delgadas de material. Los dos métodos más comunes son la deposición física de vapor (PVD) y la deposición química de vapor (CVD).

- Deposición física de vapor (PVD): Esto implica mover físicamente un material desde una fuente hasta el sustrato. Esto a menudo se realiza mediante pulverización catódica (sputtering), donde los iones bombardean un material objetivo, desalojando átomos que luego recubren el sustrato.

- Deposición química de vapor (CVD): Este método utiliza gases precursores que reaccionan en la superficie del sustrato cuando se energizan (por ejemplo, mediante calor), formando una película delgada sólida.

La elección del método de deposición y del material influye directamente en las propiedades finales del circuito, como su conductividad eléctrica o durabilidad.

El diseño: fotolitografía y grabado

Una vez que se deposita una capa, debe moldearse para crear los componentes reales del circuito. Esto se realiza típicamente utilizando fotolitografía, un proceso similar al revelado de película. Se aplica un material fotosensible, se expone a un patrón de luz UV y luego se revela, dejando una máscara protectora sobre las áreas deseadas del circuito.

Finalmente, se utilizan procesos de grabado (como el grabado por plasma) para eliminar el material de la película no protegido. Esto deja atrás los conductores, resistencias y otros elementos moldeados con precisión que componen el circuito final.

Propiedades y ventajas clave

El complejo proceso de fabricación da como resultado circuitos con características únicas y potentes que son imposibles de lograr con métodos tradicionales.

Precisión y densidad extremas

Debido a que los componentes se definen a nivel microscópico, pueden tener tolerancias extremadamente ajustadas y empaquetarse muy juntos. Esto permite una miniaturización significativa y un rendimiento superior en aplicaciones de alta densidad.

Rendimiento superior a alta frecuencia

El pequeño tamaño y la geometría precisa de los componentes de película delgada reducen la capacitancia y la inductancia parásitas. Esto los hace ideales para aplicaciones de alta frecuencia, como sistemas de radiofrecuencia (RF) y microondas, donde la integridad de la señal es crítica.

Características físicas diseñadas

Las películas delgadas pueden diseñarse para más que solo propiedades eléctricas. Se pueden hacer para que sean altamente duraderas, resistentes a los arañazos o incluso ópticamente transparentes, lo cual es esencial para dispositivos como pantallas LCD o sensores ópticos avanzados.

Comprender las compensaciones

A pesar de sus ventajas, los circuitos de película delgada no son una solución universal. Su naturaleza especializada conlleva compensaciones significativas que limitan su uso.

Alto costo y complejidad

El equipo necesario para la deposición y el grabado (como las máquinas PVD y CVD) es extremadamente caro y debe operarse en entornos de sala limpia estrictamente controlados. Esto hace que la fabricación sea mucho más costosa y compleja que la de las placas de circuito impreso (PCB) estándar.

Manejo de baja potencia

La naturaleza extremadamente delgada de las capas conductoras significa que no pueden manejar corrientes altas o cargas de potencia significativas. Están diseñados para el procesamiento de señales de baja potencia, no para la electrónica de potencia.

Reparaciones difíciles o imposibles

A diferencia de una PCB donde un componente fallido a menudo se puede desoldar y reemplazar, un componente en un circuito de película delgada es una parte integral del sustrato. Un único punto de fallo generalmente significa que todo el circuito debe desecharse.

Tomar la decisión correcta para su objetivo

La decisión de utilizar tecnología de película delgada depende completamente de sus prioridades y limitaciones de ingeniería específicas.

- Si su enfoque principal es la miniaturización y el rendimiento de alta frecuencia: La película delgada es la opción ideal para aplicaciones como módulos de RF, transceptores médicos y sensores médicos avanzados donde la precisión y el factor de forma pequeño son innegociables.

- Si su enfoque principal es la rentabilidad y la versatilidad: Las PCB tradicionales siguen siendo el estándar indiscutible para la gran mayoría de los productos electrónicos debido a su bajo costo, flexibilidad de diseño y facilidad de ensamblaje.

- Si su enfoque principal es un equilibrio entre densidad y costo: Puede investigar la tecnología de "película gruesa", que es un proceso similar pero menos preciso, o las PCB avanzadas de interconexión de alta densidad (HDI).

En última instancia, comprender la tecnología de película delgada le permite seleccionar la herramienta adecuada para el desafío de ingeniería correcto.

Tabla de resumen:

| Aspecto | Circuito de película delgada | PCB tradicional |

|---|---|---|

| Fabricación | Deposición PVD/CVD, fotolitografía | Grabado, montaje de componentes |

| Ventaja clave | Miniaturización extrema, rendimiento de alta frecuencia | Rentabilidad, versatilidad |

| Ideal para | Módulos de RF, sensores médicos, dispositivos ópticos | Electrónica de consumo, circuitos de propósito general |

| Manejo de potencia | Baja potencia | Alta potencia |

¿Listo para superar los límites de sus diseños electrónicos con la tecnología de película delgada?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la deposición precisa de películas delgadas y la fabricación de circuitos. Ya sea que esté desarrollando módulos de RF de vanguardia, sensores médicos o dispositivos ópticos, nuestra experiencia y materiales de alta calidad pueden ayudarlo a lograr una miniaturización y un rendimiento inigualables.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarlo a seleccionar las herramientas adecuadas para su próximo proyecto innovador.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?