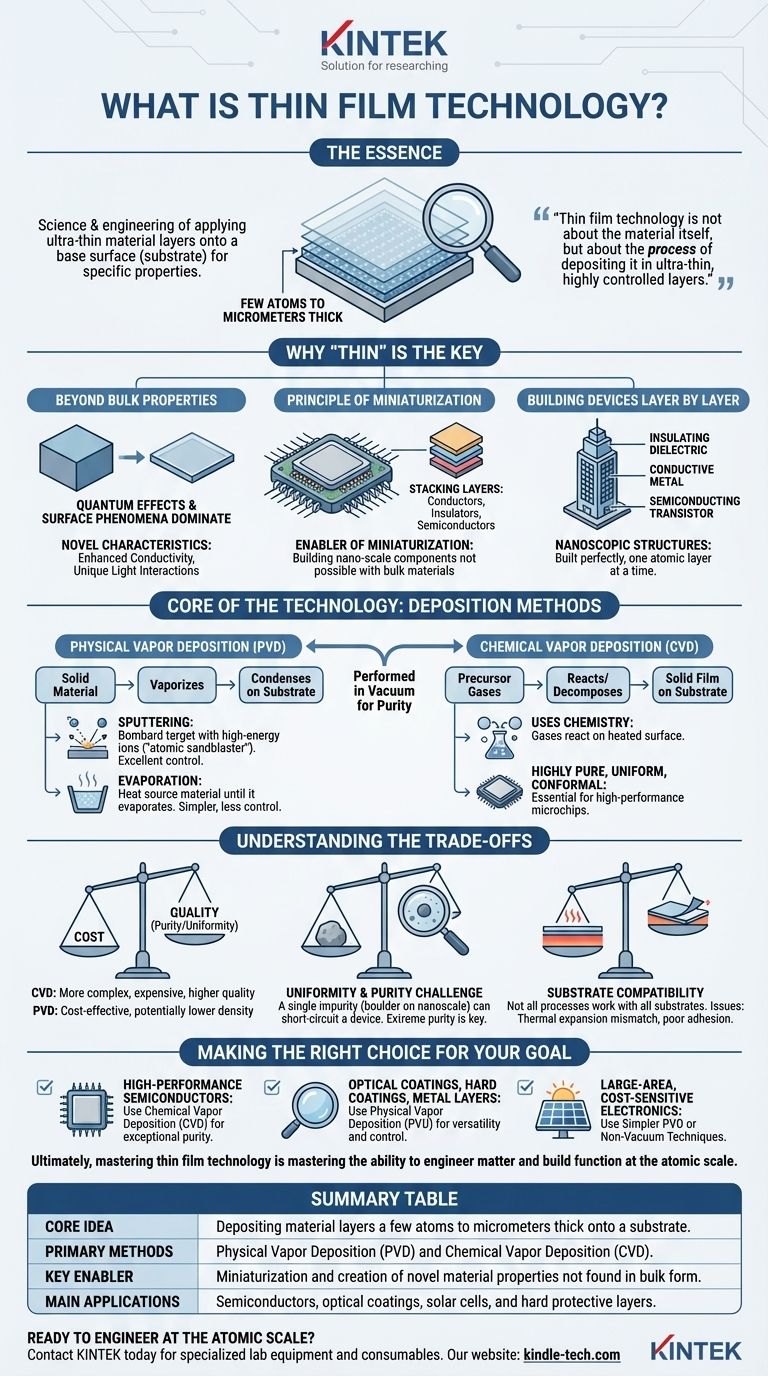

En esencia, la tecnología de película delgada es la ciencia y la ingeniería de aplicar capas de material que a menudo tienen solo unos pocos átomos a unos pocos micrómetros de espesor sobre una superficie base, conocida como sustrato. Estas películas son los bloques de construcción de prácticamente toda la electrónica moderna, desde el procesador de su teléfono hasta el recubrimiento antirreflectante de sus gafas. La parte de "tecnología" se refiere a los procesos altamente precisos utilizados para depositar y estructurar estas capas para lograr propiedades eléctricas, ópticas o mecánicas específicas.

La idea crucial es que la tecnología de película delgada no se trata del material en sí, sino del proceso de depositarlo en capas ultradelgadas y altamente controladas. Esta precisión es lo que permite la miniaturización y la funcionalidad avanzada de los dispositivos modernos.

Por qué "Delgado" es la clave de la tecnología moderna

El cambio de usar materiales en su forma masiva a usarlos como películas delgadas no fue solo una elección de ingeniería; fue una necesidad fundamental para el progreso tecnológico.

Más allá de las propiedades del material masivo

Las propiedades de un material pueden cambiar drásticamente cuando se reduce a una película delgada. A esta escala casi atómica, los efectos cuánticos y los fenómenos superficiales se vuelven dominantes.

Esto permite a los ingenieros crear materiales con características novedosas, como conductividad mejorada o interacciones lumínicas únicas, que no están presentes en la forma masiva del mismo material.

El principio de la miniaturización

Las películas delgadas son el principal facilitador de la miniaturización. No se puede construir un chip de computadora de mil millones de transistores, donde los componentes se miden en nanómetros, utilizando materiales masivos y gruesos.

Esta tecnología permite apilar diferentes capas funcionales —conductores, aislantes y semiconductores— en una estructura vertical compacta, que es la base arquitectónica de todos los circuitos integrados.

Construyendo dispositivos capa por capa

Piense en la fabricación de un microchip como la construcción de un rascacielos. Cada película delgada es un piso diferente, depositado con precisión y con una función específica.

Una capa podría ser un dieléctrico aislante, la siguiente una trayectoria metálica conductora y la siguiente un canal de transistor semiconductor. La tecnología de película delgada proporciona las herramientas para construir esta estructura "nanoscópica" perfectamente, capa atómica por capa atómica.

El núcleo de la tecnología: Métodos de deposición

El corazón de la tecnología de película delgada reside en sus procesos de deposición, que generalmente se realizan en el vacío para garantizar la pureza. Estos métodos se dividen en dos categorías principales.

Deposición Física de Vapor (PVD)

La PVD implica transformar físicamente un material sólido en un vapor, que luego viaja y se condensa sobre el sustrato como una película delgada.

El pulverizado catódico (sputtering) es una técnica común de PVD. En este proceso, un objetivo hecho del material de película deseado es bombardeado con iones de alta energía. Esta colisión actúa como una sopladora de arena a escala atómica, arrancando átomos del objetivo que luego recubren el sustrato. Ofrece un excelente control y se utiliza ampliamente para metales y cerámicas.

La evaporación es otro método de PVD donde el material fuente se calienta en un vacío hasta que se evapora. El vapor luego asciende y se condensa en el sustrato más frío. Es más simple que el pulverizado catódico, pero a menudo proporciona menos control sobre la estructura de la película.

Deposición Química de Vapor (CVD)

La CVD utiliza la química para construir la película. Se introducen gases precursores en una cámara de reacción que contiene el sustrato calentado.

Los gases reaccionan o se descomponen en la superficie caliente, dejando atrás una película sólida del material deseado. La CVD es reconocida por producir películas altamente puras, uniformes y conformadas, lo que la hace esencial para la fabricación de semiconductores de alto rendimiento.

Comprender las compensaciones

Elegir un método de deposición implica navegar por un complejo conjunto de compromisos de ingeniería y económicos. El método "mejor" depende totalmente de la aplicación final.

Costo frente a calidad

En general, los procesos de CVD son más complejos y costosos de operar que los métodos de PVD. Sin embargo, pueden producir películas de pureza y uniformidad inigualables, lo cual no es negociable para los microprocesadores de vanguardia.

Los métodos más simples como la evaporación térmica son rentables, pero pueden no ser adecuados para aplicaciones que exigen películas de alta densidad y sin defectos.

El desafío de la uniformidad y la pureza

A medida que los dispositivos se reducen, el impacto de una sola impureza atómica o una ligera variación en el grosor se magnifica. Una partícula de polvo microscópica puede ser una "roca" catastrófica a nanoescala, provocando un cortocircuito en un dispositivo.

Mantener una pureza extrema dentro de la cámara de vacío y asegurar que la película se deposite con una uniformidad perfecta en todo el sustrato son los mayores desafíos en este campo.

Compatibilidad del sustrato

No todo proceso de deposición funciona para todo material o sustrato. Los procesos de CVD a alta temperatura, por ejemplo, no se pueden usar en sustratos de plástico que se derretirían.

Además, problemas como la incompatibilidad de expansión térmica y la mala adhesión pueden hacer que la película se agriete, se pele o se delamine, inutilizando el dispositivo.

Tomar la decisión correcta para su objetivo

El método ideal de película delgada depende totalmente de los requisitos específicos de rendimiento, costo y tipo de material de la aplicación.

- Si su enfoque principal son los semiconductores de alto rendimiento: La Deposición Química de Vapor (CVD) y sus variantes avanzadas son a menudo el estándar debido a su capacidad para crear capas excepcionalmente puras y conformadas.

- Si su enfoque principal son los recubrimientos ópticos, los recubrimientos duros en herramientas o las capas metálicas: Los métodos de Deposición Física de Vapor (PVD) como el pulverizado catódico ofrecen una excelente versatilidad, control y eficiencia para una amplia gama de materiales.

- Si su enfoque principal son la electrónica de gran área y sensible al costo, como algunas células solares: Los métodos PVD más simples o incluso las técnicas basadas en soluciones fuera del vacío pueden ser la opción más económica.

En última instancia, dominar la tecnología de película delgada es dominar la capacidad de diseñar materia y construir funcionalidad a escala atómica.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Idea central | Deposición de capas de material de unos pocos átomos a micrómetros de espesor sobre un sustrato. |

| Métodos principales | Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). |

| Facilitador clave | Miniaturización y creación de propiedades de materiales novedosas que no se encuentran en forma masiva. |

| Aplicaciones principales | Semiconductores, recubrimientos ópticos, células solares y capas protectoras duras. |

¿Listo para diseñar a escala atómica?

Elegir el proceso de deposición de película delgada correcto es fundamental para el éxito de su proyecto. Ya sea que necesite la alta pureza de CVD para la investigación de semiconductores o la versatilidad de PVD para recubrimientos avanzados, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Contacte a KINTEK hoy mismo para discutir cómo nuestro equipo y consumibles de laboratorio especializados pueden ayudarle a dominar la tecnología de película delgada y superar los límites de la innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor