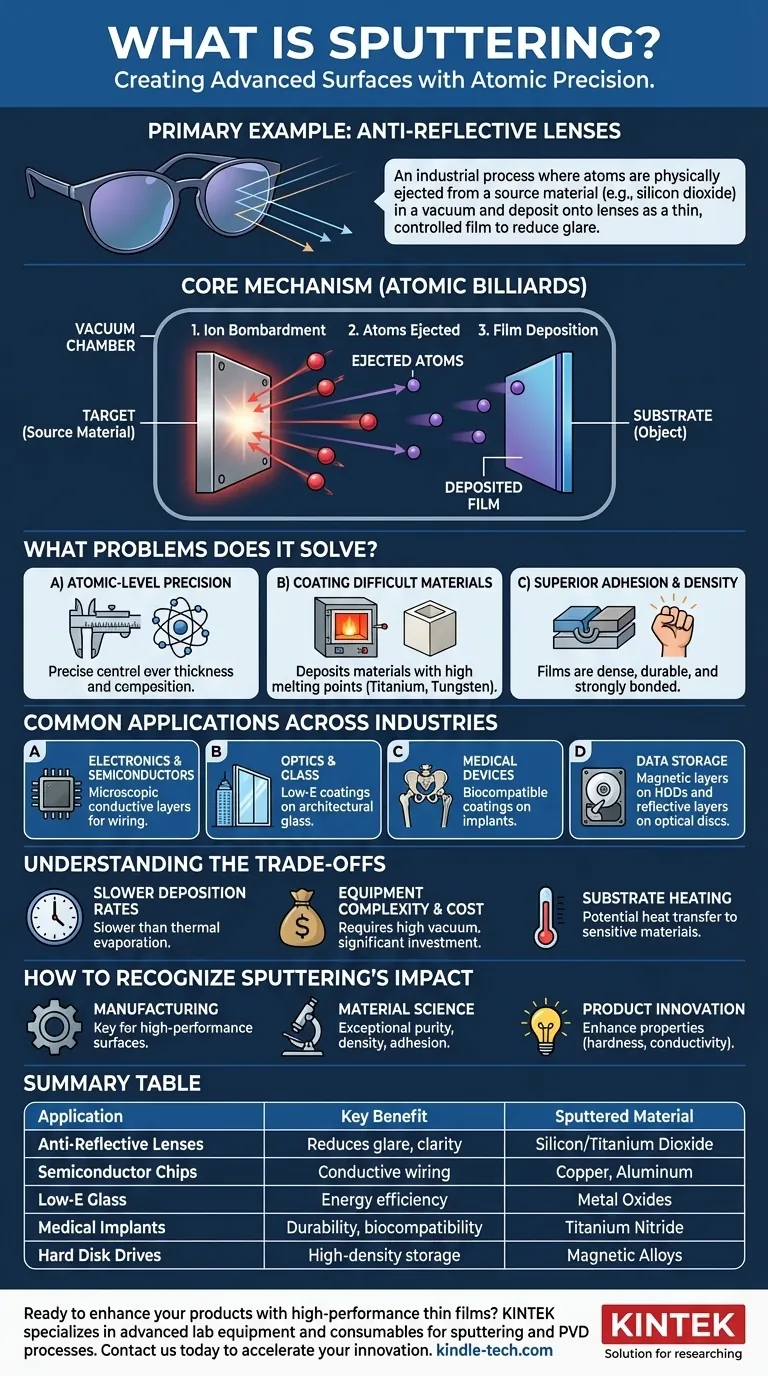

Un ejemplo principal de pulverización catódica es la creación de recubrimientos antirreflectantes en lentes de gafas. En este proceso industrial, las lentes se colocan en una cámara de vacío donde los átomos son expulsados físicamente de un material fuente (como dióxido de silicio o dióxido de titanio) por el bombardeo de partículas de alta energía. Estos átomos expulsados viajan y se depositan sobre las lentes como una película increíblemente delgada y controlada con precisión, manipulando la luz para reducir el deslumbramiento y mejorar la claridad.

La pulverización catódica no es un producto único, sino una técnica de fabricación fundamental. Su propósito principal es depositar capas excepcionalmente delgadas, uniformes y de alta pureza de un material sobre otro, lo que permite la creación de superficies avanzadas con propiedades especializadas que de otro modo serían imposibles.

¿Qué problema resuelve la pulverización catódica?

La pulverización catódica es una forma de deposición física de vapor (PVD). Aborda la necesidad de crear películas ultrafinas con una calidad y un control extremadamente altos, algo que los procesos químicos o la simple pintura no pueden lograr.

Lograr precisión a nivel atómico

El proceso de pulverización catódica es mecánico a nivel atómico, a menudo descrito como un juego de "billar atómico". Los iones energizados golpean un material fuente (el "objetivo"), desalojando átomos.

Estos átomos liberados viajan a través del vacío y aterrizan en el objeto que se está recubriendo (el "sustrato"). Este mecanismo físico permite un control preciso sobre el grosor y la composición de la película depositada.

Recubrimiento con materiales difíciles

La pulverización catódica sobresale en la deposición de materiales con puntos de fusión muy altos, como titanio, tungsteno o varias cerámicas. Estos materiales son casi imposibles de depositar utilizando otros métodos como la evaporación térmica, que se basa en hervir el material fuente.

Adhesión y densidad superiores

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética significativa, se incrustan ligeramente en la superficie. Esto da como resultado una película extremadamente densa, duradera y fuertemente unida al material subyacente.

Aplicaciones comunes en diversas industrias

Una vez que comprende el principio básico, comienza a ver el impacto de la pulverización catódica en innumerables tecnologías avanzadas.

Electrónica y semiconductores

La pulverización catódica es fundamental para la fabricación de circuitos integrados (chips de computadora). Se utiliza para depositar las capas microscópicas de metales conductores (como cobre o aluminio) que forman el cableado entre los transistores.

Óptica y vidrio

Además de las gafas, la pulverización catódica se utiliza para crear recubrimientos de alto rendimiento en vidrio arquitectónico. Estos recubrimientos de "baja emisividad" reflejan el calor infrarrojo, haciendo que los edificios sean drásticamente más eficientes energéticamente sin cambiar la apariencia del vidrio.

Dispositivos médicos

Los recubrimientos biocompatibles se aplican a implantes médicos, como articulaciones artificiales o marcapasos, mediante pulverización catódica. Estos recubrimientos, a menudo hechos de nitruro de titanio, mejoran la durabilidad y reducen la probabilidad de que el cuerpo rechace el implante.

Almacenamiento de datos

Las capas magnéticas en las unidades de disco duro tradicionales (HDD) y las capas reflectantes en los discos CD, DVD y Blu-ray se depositaron mediante pulverización catódica. El proceso permite la creación de películas multicapa complejas necesarias para el almacenamiento de datos de alta densidad.

Comprensión de las compensaciones

Aunque es potente, la pulverización catódica es una herramienta específica elegida por sus ventajas únicas. Es importante comprender sus limitaciones.

Tasas de deposición más lentas

En comparación con algunos otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. Esta es la compensación por lograr una mayor calidad, densidad y adhesión de la película.

Complejidad y coste del equipo

Los sistemas de pulverización catódica requieren un alto vacío, fuentes de energía potentes y controles sofisticados para funcionar. Esto hace que la inversión inicial en equipos sea significativa.

Potencial de calentamiento del sustrato

El bombardeo constante de partículas de alta energía puede transferir calor al sustrato que se está recubriendo. Esto puede ser un problema para los materiales sensibles al calor como los plásticos, razón por la cual se desarrollaron variantes especializadas como la pulverización catódica de CC pulsada o HiPIMS para gestionar esta carga térmica.

Cómo reconocer el impacto de la pulverización catódica

Comprender la pulverización catódica reformula cómo ve las superficies de los productos modernos. Es la tecnología habilitadora detrás de muchas propiedades de los materiales que damos por sentadas.

- Si su enfoque principal es la fabricación moderna: Considere la pulverización catódica como una herramienta clave para crear superficies de alto rendimiento, esenciales para todo, desde microchips hasta óptica avanzada.

- Si su enfoque principal es la ciencia de los materiales: Considere la pulverización catódica cuando su objetivo sea un recubrimiento con pureza, densidad y adhesión excepcionales, especialmente con materiales complejos o a altas temperaturas.

- Si su enfoque principal es la innovación de productos: Pregunte si una película delgada especializada y pulverizada catódicamente podría mejorar fundamentalmente las propiedades de su producto, como su dureza, conductividad o rendimiento óptico.

En última instancia, la pulverización catódica es la ingeniería invisible que crea muchas de las superficies de materiales más avanzadas y fiables del mundo.

Tabla de resumen:

| Aplicación | Beneficio clave | Material pulverizado catódicamente |

|---|---|---|

| Lentes antirreflectantes | Reduce el deslumbramiento, mejora la claridad | Dióxido de silicio, Dióxido de titanio |

| Chips semiconductores | Deposita cableado conductor microscópico | Cobre, Aluminio |

| Vidrio de baja emisividad (Low-E) | Refleja el calor infrarrojo para la eficiencia energética | Óxidos metálicos |

| Implantes médicos | Mejora la durabilidad y la biocompatibilidad | Nitruro de titanio |

| Unidades de disco duro | Permite el almacenamiento de datos magnéticos de alta densidad | Aleaciones magnéticas |

¿Listo para mejorar sus productos con películas delgadas de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para pulverización catódica y otros procesos de deposición física de vapor (PVD). Ya sea que esté desarrollando óptica de vanguardia, semiconductores o dispositivos médicos, nuestras soluciones ofrecen la precisión, pureza y durabilidad que exige su laboratorio.

Contáctenos hoy para discutir cómo nuestra experiencia puede acelerar su innovación y lograr resultados de recubrimiento superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato