En esencia, la calcinación es un proceso industrial de alta temperatura utilizado para purificar y alterar químicamente materiales. Su aplicación más extendida e históricamente significativa es la descomposición térmica de la piedra caliza (carbonato de calcio) en cal (óxido de calcio) y dióxido de carbono, una reacción fundamental para la fabricación de cemento.

La calcinación no consiste en fundir una sustancia, sino en calentarla a una temperatura inferior a su punto de fusión. Este tratamiento térmico controlado está diseñado para eliminar componentes volátiles como el agua y el dióxido de carbono, provocando un cambio químico o físico fundamental en el material.

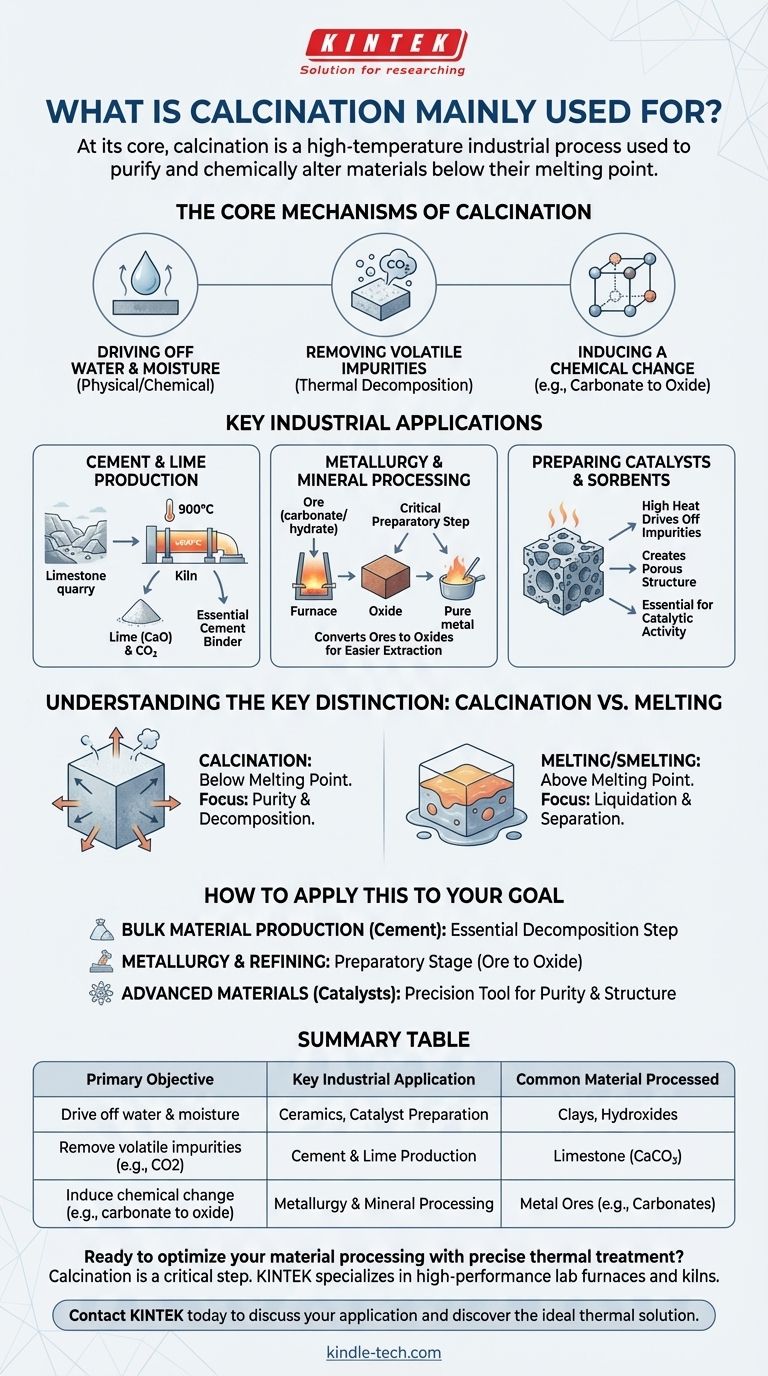

Los mecanismos centrales de la calcinación

Para comprender sus aplicaciones, primero debe comprender lo que la calcinación logra a nivel químico y físico. El proceso tiene algunos objetivos principales.

Eliminación de agua y humedad

La calcinación es muy eficaz para eliminar todas las formas de agua de un sólido. Esto incluye tanto la humedad superficial absorbida físicamente como las moléculas de agua unidas químicamente dentro de la estructura cristalina del material.

Eliminación de impurezas volátiles

La función más importante es la eliminación de sustancias volátiles. Esto se logra mediante la descomposición térmica, donde el calor descompone los compuestos. El ejemplo más común es la eliminación de dióxido de carbono (CO2) de los minerales de carbonato.

Inducción de un cambio químico

Al eliminar estos componentes, la calcinación cambia la composición química de la sustancia. Por ejemplo, la conversión de un carbonato metálico en un óxido metálico lo prepara para la siguiente etapa de procesamiento.

Aplicaciones industriales clave

Los principios de la calcinación se aplican en varias industrias importantes, cada una de las cuales aprovecha el proceso para un resultado específico.

Producción de cemento y cal

Este es el uso individual más grande de la calcinación. La piedra caliza (CaCO3) se calienta en hornos masivos a aproximadamente 900 °C, lo que hace que se descomponga en cal (CaO) y CO2. Esta cal es el aglutinante esencial en el cemento.

Metalurgia y procesamiento de minerales

La calcinación es un paso preparatorio crítico en la extracción de metales de sus minerales. Muchos minerales se extraen como carbonatos o hidratos. Su calcinación los convierte en óxidos, que son mucho más fáciles de reducir a metal puro mediante un proceso como la fundición.

Preparación de catalizadores y sorbentes

En la industria química, la calcinación se utiliza para activar materiales como los catalizadores. El alto calor elimina las impurezas y puede crear una estructura porosa con una gran superficie, lo cual es esencial para la actividad catalítica.

Comprender la distinción clave: calcinación vs. fusión

Un punto común de confusión es cómo la calcinación difiere de otros procesos de alta temperatura como la fundición o la sinterización. La distinción es crítica.

El objetivo es la transformación, no la licuefacción

Todo el proceso se lleva a cabo a una temperatura inferior al punto de fusión del material. Se mantiene el estado sólido de la sustancia. Si el material se fundiera, sería un proceso diferente con un resultado diferente.

El enfoque está en la pureza y la descomposición

La calcinación tiene como objetivo eliminar partes no deseadas de un compuesto (como agua o CO2) o cambiar su estructura cristalina. En contraste, la fundición utiliza temperaturas superiores al punto de fusión para licuar y separar componentes, como separar el metal de la escoria.

Cómo aplicar esto a su objetivo

Comprender el propósito de la calcinación le permite reconocer su papel en varias cadenas de valor industriales.

- Si su enfoque principal es la producción de materiales a granel (como cemento): Vea la calcinación como el paso de descomposición esencial que crea su bloque de construcción químico principal.

- Si su enfoque principal es la metalurgia y el refinado: Utilice la calcinación como una etapa preparatoria para convertir los minerales en óxidos, lo que simplifica la posterior extracción de metales.

- Si su enfoque principal es la creación de materiales avanzados (como catalizadores): Trate la calcinación como una herramienta de precisión para controlar la pureza y la estructura cristalina para lograr propiedades de rendimiento específicas.

En última instancia, la calcinación es la técnica industrial fundamental para usar el calor para purificar y transformar materiales sólidos sin fundirlos.

Tabla resumen:

| Objetivo principal | Aplicación industrial clave | Material común procesado |

|---|---|---|

| Eliminar agua y humedad | Cerámica, preparación de catalizadores | Arcillas, hidróxidos |

| Eliminar impurezas volátiles (p. ej., CO2) | Producción de cemento y cal | Piedra caliza (CaCO₃) |

| Inducir cambio químico (p. ej., carbonato a óxido) | Metalurgia y procesamiento de minerales | Minerales metálicos (p. ej., carbonatos) |

¿Listo para optimizar el procesamiento de sus materiales con un tratamiento térmico preciso?

La calcinación es un paso crítico para industrias que van desde la producción de cemento hasta el desarrollo de materiales avanzados. KINTEK se especializa en proporcionar los hornos y calcinadores de laboratorio robustos y de alto rendimiento necesarios para lograr el proceso de calcinación perfecto para sus materiales específicos.

Ya sea que esté refinando minerales, desarrollando catalizadores o produciendo materiales de construcción, nuestro equipo garantiza la pureza y la transformación química que su trabajo exige.

Contacte a KINTEK hoy para discutir su aplicación y descubrir la solución térmica ideal para su laboratorio o planta piloto.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Instrumento de tamizado electromagnético tridimensional

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos