En esencia, la Deposición Química de Vapor (CVD) es un proceso de ingeniería avanzado para construir una película delgada sólida de alto rendimiento en una superficie a partir de un gas químico. En lugar de fundir y pulverizar un material, la CVD utiliza gases precursores volátiles que reaccionan y se descomponen en un entorno controlado, depositando una nueva capa sólida ultrapura átomo por átomo sobre un objeto objetivo, conocido como sustrato. Este método es fundamental para la fabricación moderna, especialmente en las industrias de la electrónica y la ciencia de los materiales.

La idea crucial es que la CVD no es meramente una técnica de recubrimiento; es un proceso de fabricación ascendente. Permite a los ingenieros construir capas de material completamente nuevas con una pureza, uniformidad y control excepcionales, posibilitando la creación de componentes que serían imposibles de fabricar por otros medios.

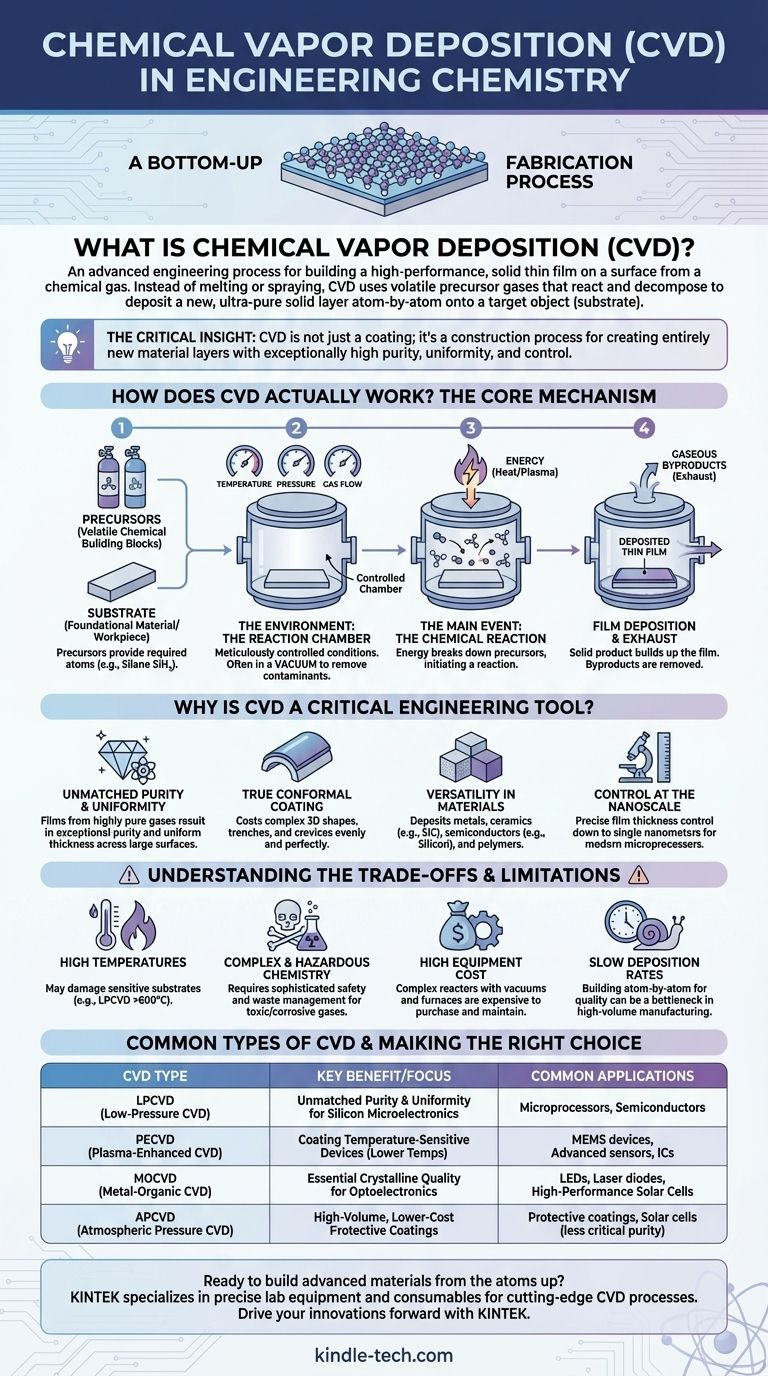

¿Cómo funciona realmente la CVD? El mecanismo central

Comprender la CVD requiere visualizar un proceso preciso y de múltiples etapas que ocurre dentro de una cámara controlada. Cada paso es crítico para la calidad de la película final.

Los ingredientes clave: precursores y sustrato

El proceso comienza con dos componentes principales. El sustrato es el material o pieza de trabajo fundamental que recibirá la nueva capa.

Los precursores son los bloques de construcción químicos. Estos son gases volátiles elegidos específicamente porque contienen los átomos necesarios para la película final (por ejemplo, el gas silano, SiH₄, es un precursor para depositar silicio puro).

El entorno: la cámara de reacción

Todo este proceso tiene lugar dentro de una cámara de reacción sellada. Las condiciones internas —principalmente temperatura, presión y flujo de gas— se controlan meticulosamente.

Para muchos procesos de CVD, se crea un vacío bombeando el aire. Esto elimina los contaminantes y da a las moléculas de gas precursor un camino claro hacia el sustrato, un factor clave para crear películas de alta pureza.

El evento principal: la reacción química

Se introduce energía, típicamente en forma de calor elevado, en la cámara. Esta energía descompone los gases precursores, iniciando una reacción química.

El producto sólido de esta reacción se deposita luego sobre el sustrato calentado, construyendo gradualmente la película delgada deseada. Los subproductos gaseosos de la reacción se bombean fuera de la cámara como escape.

¿Por qué la CVD es una herramienta de ingeniería crítica?

La razón por la que la CVD es tan ubicua en la fabricación de alta tecnología es que ofrece ventajas que son difíciles o imposibles de lograr con métodos convencionales como la galvanoplastia o la pulverización física.

Pureza y uniformidad inigualables

Debido a que la película se construye a partir de un gas altamente puro, la capa sólida resultante también es excepcionalmente pura. La naturaleza de la deposición de gas permite que la película tenga un espesor increíblemente uniforme, incluso en grandes superficies como una oblea de silicio.

Recubrimiento verdaderamente conformable

La CVD sobresale en el recubrimiento uniforme de formas tridimensionales complejas. Imagine cómo el polvo fino se asienta perfectamente sobre cada contorno de una escultura intrincada; la CVD funciona de manera similar, asegurando que incluso las zanjas y grietas en un microchip se recubran uniformemente. Esto se conoce como recubrimiento conformable.

Versatilidad en materiales

La técnica es notablemente versátil. Los ingenieros pueden usar CVD para depositar una amplia gama de materiales, incluyendo metales altamente puros, cerámicas duraderas como el carburo de silicio, semiconductores como el silicio e incluso polímeros avanzados.

Control a nanoescala

El proceso es tan preciso que el espesor de la película se puede controlar hasta el nivel de nanómetros individuales. Este nivel de control es absolutamente esencial para fabricar componentes de microprocesadores modernos.

Comprensión de las ventajas y limitaciones

Aunque potente, la CVD no es una solución universal. Su aplicación conlleva importantes desafíos técnicos y ventajas que los ingenieros deben gestionar.

Las altas temperaturas pueden ser un problema

Muchos procesos comunes de CVD, como LPCVD, requieren temperaturas extremadamente altas (a menudo >600°C). Este calor intenso puede dañar o deformar sustratos sensibles, incluyendo ciertos componentes electrónicos o plásticos.

Química compleja y peligrosa

Los gases precursores suelen ser altamente tóxicos, inflamables o corrosivos. Esto requiere sofisticados sistemas de seguridad, procedimientos de manipulación especializados y una cuidadosa gestión de los subproductos de residuos peligrosos.

Alto costo del equipo

Los reactores de CVD son instrumentos complejos y de precisión. La necesidad de sistemas de vacío, hornos de alta temperatura y un intrincado manejo de gases hace que el equipo sea costoso de adquirir y mantener.

Las tasas de deposición pueden ser lentas

Construir una película átomo por átomo para lograr alta calidad puede ser un proceso lento. Si bien esto asegura la precisión, puede ser un cuello de botella en escenarios de fabricación de alto volumen.

Tipos comunes de CVD explicados

Para superar limitaciones específicas, los ingenieros han desarrollado varias variaciones del proceso central de CVD.

LPCVD (CVD de baja presión)

Este es un caballo de batalla de la industria de los semiconductores. Al operar a muy baja presión, reduce las reacciones no deseadas en fase gaseosa y mejora la pureza y uniformidad de la película depositada. Típicamente requiere altas temperaturas.

PECVD (CVD asistida por plasma)

PECVD utiliza un plasma eléctrico para energizar los gases precursores en lugar de depender únicamente del calor. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo que la hace ideal para recubrir materiales sensibles a la temperatura como circuitos integrados que ya han sido parcialmente fabricados.

MOCVD (CVD metalorgánica)

Esta técnica especializada utiliza compuestos metalorgánicos como precursores. La MOCVD es crítica para crear películas cristalinas complejas y de alta calidad, y es el proceso dominante para fabricar LED de alto brillo, láseres y células solares de alto rendimiento.

Tomar la decisión correcta para su objetivo

La selección del método de CVD correcto depende completamente de los requisitos del material, las limitaciones del sustrato y el resultado deseado.

- Si su enfoque principal es la pureza y uniformidad inigualables para microelectrónica basada en silicio: LPCVD es el estándar industrial establecido.

- Si su enfoque principal es recubrir un dispositivo electrónico o polímero sensible a la temperatura: PECVD es la solución necesaria para evitar dañar el sustrato.

- Si su enfoque principal es la fabricación de optoelectrónica avanzada como LED o diodos láser: MOCVD proporciona la calidad cristalina esencial necesaria para un alto rendimiento.

- Si su enfoque principal es un recubrimiento protector de alto volumen y menor costo donde la pureza máxima es secundaria: Métodos más simples como la CVD a presión atmosférica (APCVD) pueden ser más prácticos.

Al comprender estos principios fundamentales, puede apreciar la CVD como una herramienta fundamental que permite a los ingenieros diseñar y construir materiales avanzados desde los átomos.

Tabla resumen:

| Característica | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Pureza inigualable | Crea capas sólidas de alto rendimiento a partir de precursores gaseosos. | Microprocesadores, Semiconductores |

| Recubrimiento conformable | Recubre uniformemente formas 3D complejas y zanjas. | Dispositivos MEMS, Sensores avanzados |

| Versatilidad de materiales | Deposita metales, cerámicas y polímeros. | Recubrimientos protectores, Células solares |

| Control a nanoescala | Permite un espesor de película preciso hasta nanómetros. | LED, Diodos láser, Optoelectrónica |

¿Listo para construir materiales avanzados desde los átomos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de CVD de vanguardia. Ya sea que esté desarrollando nuevos semiconductores, LED de alto rendimiento o recubrimientos protectores duraderos, nuestras soluciones lo ayudan a lograr la pureza, uniformidad y control críticos para el éxito.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de CVD de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Elija el método de recubrimiento de película delgada adecuado

- ¿Cuáles son los diferentes tipos de recubrimiento para herramientas de carburo? Haga coincidir el escudo adecuado con sus necesidades de mecanizado

- ¿Cuál es el rango de presión de LPCVD? Domine la clave para una conformabilidad de película superior

- ¿Cuál es mejor, CVD o HPHT? Elija el diamante cultivado en laboratorio adecuado para sus necesidades

- ¿Qué es la deposición de capa atómica básica? Una guía para la precisión de películas ultrafinas

- ¿Cuál es el precursor para la preparación de CNT? Elegir la fuente de carbono adecuada para la calidad y el rendimiento

- ¿Cuáles son las ventajas de usar un sistema CVD para el tratamiento de agua con CNT? Lograr una precisión superior en nano-adsorbentes

- ¿Cuánto tiempo se tarda en cultivar un diamante CVD? Un viaje de 2 a 4 semanas hasta una gema impecable