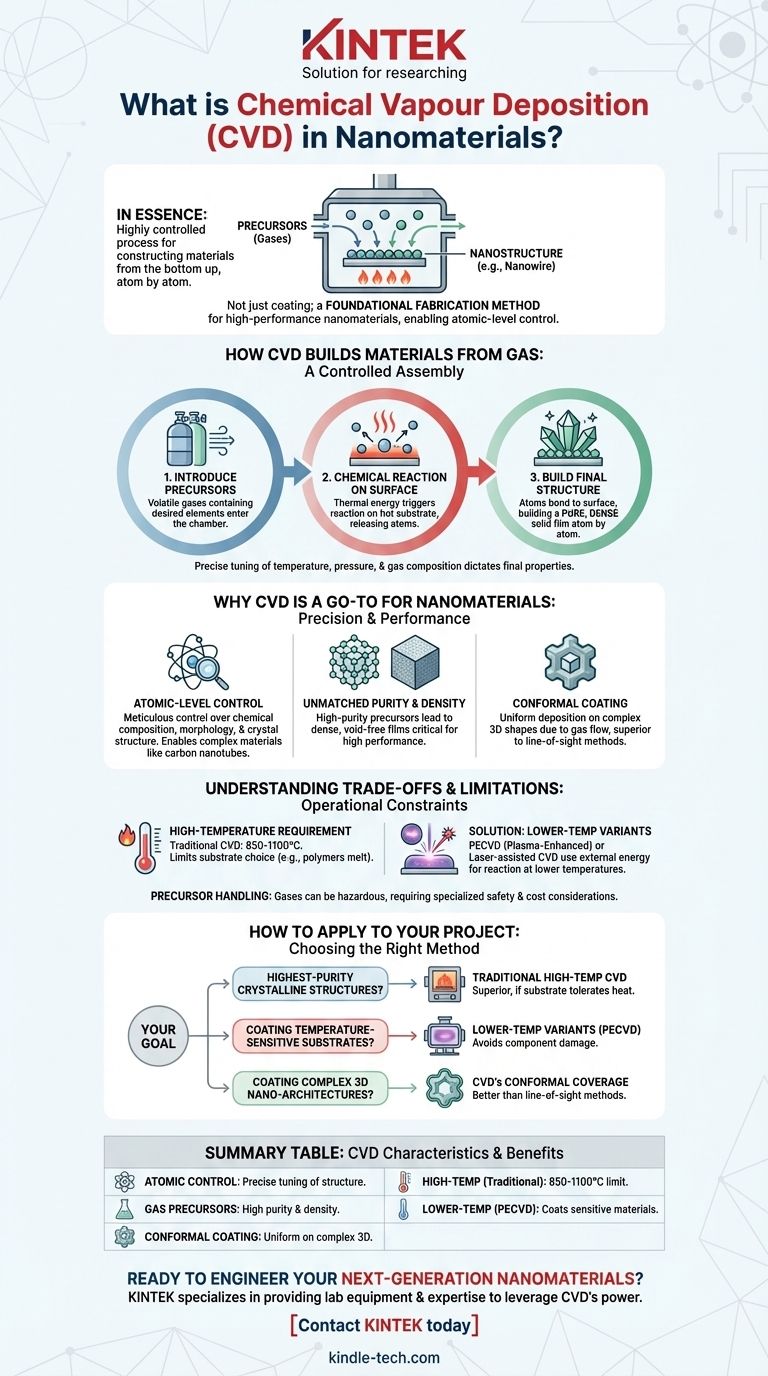

En esencia, la Deposición Química de Vapor (CVD) es un proceso altamente controlado para construir materiales, incluidos los nanomateriales, de abajo hacia arriba. Implica introducir gases reactivos (precursores) en una cámara donde se descomponen y se depositan sobre una superficie calentada (sustrato), formando una película o estructura sólida de alta pureza, como un nanocable.

La CVD no es solo una técnica de recubrimiento; es un método de fabricación fundamental para nanomateriales de alto rendimiento. Su principal fortaleza radica en su excepcional capacidad para controlar la estructura, pureza y propiedades de los materiales a nivel atómico, lo que la hace indispensable para la electrónica avanzada y la ciencia de materiales.

Cómo construye la CVD materiales a partir de gas

Para comprender por qué la CVD es tan crucial para los nanomateriales, primero debemos observar su mecanismo fundamental. Es un proceso de ensamblaje controlado, no solo de aplicación.

El principio central: una reacción química en una superficie

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los elementos que se desean depositar.

Cuando estos gases entran en contacto con un sustrato calentado, la energía térmica desencadena una reacción química. Esta reacción descompone las moléculas precursoras, liberando los átomos deseados.

El papel del sustrato

El sustrato sirve como base sobre la cual crece el nuevo material. Su temperatura es un parámetro crítico que dicta la velocidad y la naturaleza de la reacción química.

Los átomos liberados de los precursores gaseosos luego se unen a esta superficie calentada, creando una capa sólida y estable.

Construyendo la estructura final

Con el tiempo, este proceso acumula una película sólida átomo por átomo. Debido a que se construye a partir de la fase gaseosa, el material puede ser excepcionalmente puro y denso.

Al ajustar con precisión los parámetros del proceso, como la temperatura, la presión y la composición del gas, los ingenieros pueden dictar las propiedades del material final, desde su estructura cristalina hasta su grosor.

Por qué la CVD es la opción preferida para los nanomateriales

Las características únicas del proceso CVD lo hacen excepcionalmente adecuado para el exigente mundo de la nanotecnología, donde la precisión es primordial.

Control a nivel atómico

La CVD permite un control meticuloso sobre el producto final. El ajuste de los parámetros de deposición permite la fabricación de materiales con una composición química, morfología y estructura cristalina específicas. Así es como se cultivan materiales como nanotubos de carbono de pared simple o nanocables de GaN con estructuras precisas.

Pureza y densidad inigualables

Debido a que los precursores están en estado gaseoso, es posible utilizar fuentes altamente refinadas, lo que conduce a materiales finales de muy alta pureza. La deposición átomo por átomo también da como resultado películas increíblemente densas y libres de huecos, lo cual es fundamental para aplicaciones de alto rendimiento.

Recubrimiento conforme en formas complejas

Una de las ventajas más significativas de la CVD es su capacidad para crear recubrimientos conformes. Dado que los precursores gaseosos fluyen alrededor de un objeto, la deposición se produce uniformemente en todas las superficies. Este efecto de "envoltura" es esencial para recubrir nanoestructuras tridimensionales complejas donde los métodos de línea de visión fallarían.

Comprender las compensaciones y limitaciones

Ningún proceso es perfecto. Para utilizar la CVD de manera efectiva, debe comprender sus limitaciones operativas y cuándo podría ser necesario un enfoque diferente.

El requisito de alta temperatura

La limitación más significativa de la CVD tradicional es la alta temperatura de reacción, a menudo entre 850 y 1100 °C. Muchos materiales de sustrato, en particular los polímeros o ciertos componentes electrónicos preprocesados, no pueden soportar este calor sin derretirse o dañarse.

La solución: variantes de menor temperatura

Para superar la limitación del calor, se han desarrollado variantes. Técnicas como la CVD asistida por plasma (PECVD) o la CVD asistida por láser utilizan una fuente de energía externa (plasma o un láser) para iniciar la reacción química, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Manejo de precursores y costo

Los gases precursores utilizados en la CVD pueden ser costosos, tóxicos, corrosivos o inflamables. Esto requiere procedimientos de manipulación especializados y equipos de seguridad, lo que puede aumentar el costo y la complejidad general de la operación.

Cómo aplicar esto a su proyecto

Su elección del método de fabricación depende totalmente de los requisitos del material y las limitaciones del sustrato de su objetivo específico.

- Si su enfoque principal es producir las estructuras cristalinas de mayor pureza (como nanotubos de carbono de pared simple): La CVD tradicional de alta temperatura es a menudo el método superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como polímeros o ciertos componentes electrónicos): Debe explorar variantes de menor temperatura como la CVD asistida por plasma (PECVD) para evitar dañar su componente.

- Si su enfoque principal es recubrir nanoarquitecturas tridimensionales complejas: La excelente cobertura conforme de la CVD la convierte en una opción mucho mejor que los métodos de línea de visión como el pulverizado o la evaporación.

En última instancia, dominar la CVD consiste en aprovechar su control preciso para diseñar los materiales del futuro, capa por capa.

Tabla de resumen:

| Característica de la CVD | Beneficio para los nanomateriales |

|---|---|

| Control a nivel atómico | Ajuste preciso de la composición, morfología y estructura cristalina (p. ej., nanotubos de carbono). |

| Precursores en fase gaseosa | Permite materiales finales excepcionalmente puros y densos. |

| Recubrimiento conforme | Deposición uniforme en nanoestructuras 3D complejas, a diferencia de los métodos de línea de visión. |

| Requisito de alta temperatura | La CVD tradicional requiere 850-1100 °C, lo que limita la elección del sustrato. |

| Variantes de menor temperatura (p. ej., PECVD) | Permite el recubrimiento de materiales sensibles a la temperatura, como los polímeros. |

¿Listo para diseñar sus nanomateriales de próxima generación con precisión?

La Deposición Química de Vapor es la clave para desbloquear los materiales de alta pureza y alto rendimiento necesarios para aplicaciones de vanguardia en electrónica, fotónica y ciencia de materiales avanzados. KINTEK se especializa en proporcionar el equipo de laboratorio y la experiencia necesarios para aprovechar el poder de la CVD para su proyecto específico.

Ya sea que esté cultivando nanotubos de carbono, depositando películas delgadas en estructuras 3D complejas o necesite una solución para sustratos sensibles a la temperatura, nuestro equipo puede ayudarle a seleccionar el sistema adecuado y optimizar su proceso.

Contacte a KINTEK hoy mismo para discutir cómo nuestro equipo de laboratorio especializado y consumibles pueden ayudarle a lograr un control y una calidad inigualables en la fabricación de sus nanomateriales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué se prefiere la deposición química de vapor sobre la deposición física de vapor? Conformidad superior para piezas complejas

- ¿Cuál es la presión en LPCVD? Domine la clave para una uniformidad de película superior

- ¿Cuáles son los pasos involucrados en el proceso de CVD? Domine las etapas para obtener películas delgadas superiores

- ¿La producción de grafeno es mala para el medio ambiente? La verdad sobre los métodos de fabricación

- ¿La temperatura aumenta o disminuye la deposición? Dominando la relación entre Velocidad y Calidad para su Aplicación

- ¿Qué es la deposición química de vapor a baja presión (LPCVD)? Logrando películas delgadas uniformes superiores

- ¿Cuáles son los principales métodos de recubrimiento en las plaquitas de carburo? Elija el proceso adecuado para sus necesidades de mecanizado

- ¿Qué es la deposición de película delgada en la fabricación de circuitos integrados? Construya las capas centrales de su microchip