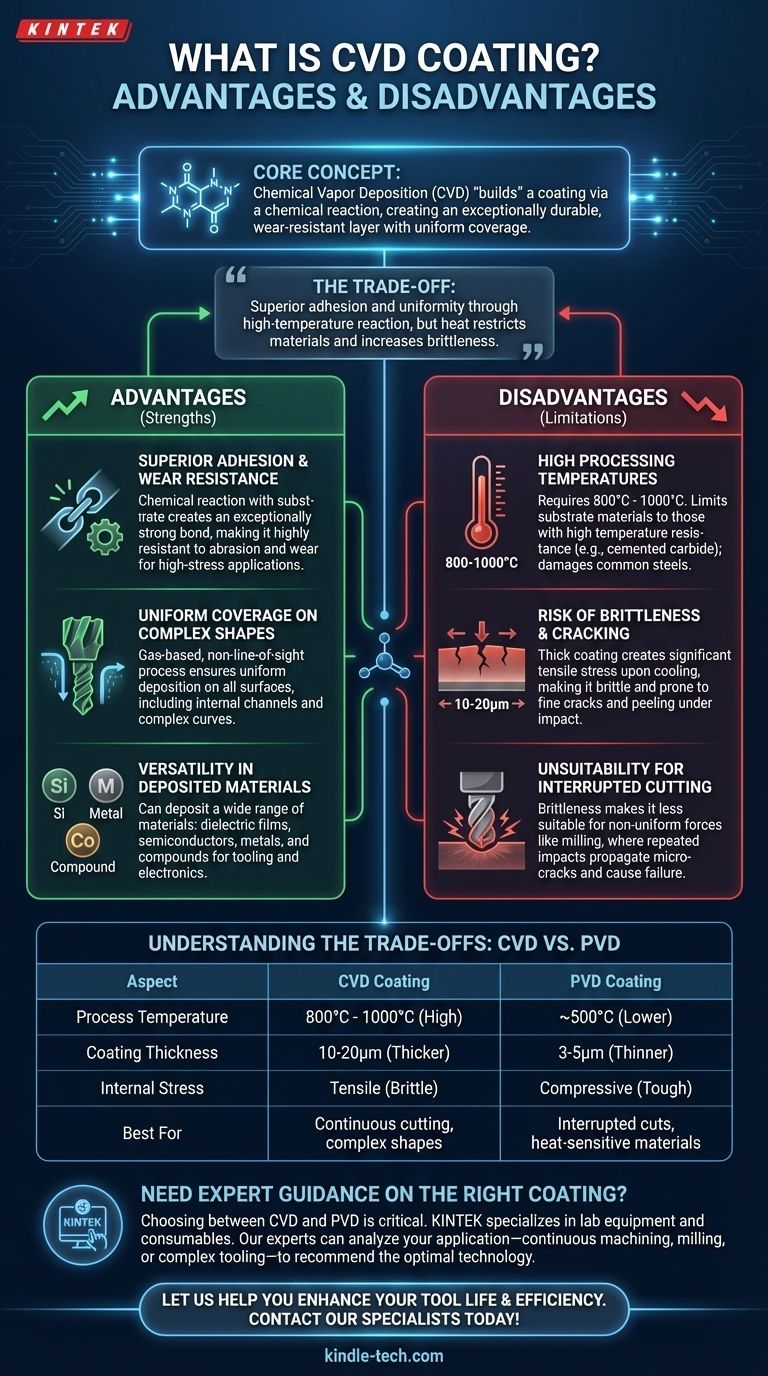

En esencia, la deposición química de vapor (CVD) es un proceso de "construcción" de un recubrimiento directamente sobre una superficie mediante una reacción química. Su principal ventaja es la creación de una capa excepcionalmente duradera y resistente al desgaste con una cobertura uniforme, incluso en formas complejas. Sin embargo, su principal desventaja se deriva de las muy altas temperaturas requeridas, lo que puede hacer que la pieza recubierta final sea más frágil y limita los tipos de materiales a los que se puede aplicar.

La principal compensación de la CVD es sencilla: logra una adhesión y uniformidad superiores del recubrimiento mediante una reacción química a alta temperatura, pero este mismo calor restringe su uso a sustratos que pueden soportarlo y puede introducir tensiones que hacen que el recubrimiento sea frágil.

Las principales ventajas del recubrimiento CVD

Las fortalezas del proceso CVD están directamente ligadas a su uso de una reacción química para formar la capa de recubrimiento capa por capa.

Adhesión superior y resistencia al desgaste

Debido a que el proceso CVD forma el recubrimiento a través de una reacción química con el sustrato, la unión es excepcionalmente fuerte. Esto resulta en una adhesión superior en comparación con muchos otros métodos.

Esta fuerte unión contribuye a un recubrimiento que es altamente resistente a la abrasión y al desgaste, lo que lo hace ideal para aplicaciones de alto estrés.

Cobertura uniforme en formas complejas

La CVD utiliza gases precursores que fluyen alrededor de la pieza dentro de una cámara de reacción. Este no es un proceso de "línea de visión".

Como resultado, el recubrimiento se puede depositar uniformemente en todas las superficies, incluidos los canales internos, las curvas complejas y las herramientas de forma irregular como las brocas.

Versatilidad en materiales depositados

El proceso CVD es muy versátil y se puede utilizar para depositar una amplia gama de materiales.

Esto incluye películas dieléctricas (como el dióxido de silicio), materiales semiconductores, metales y varios compuestos, lo que lo hace valioso tanto en la fabricación de herramientas como en la electrónica.

Las desventajas críticas del recubrimiento CVD

Las principales limitaciones de la CVD son una consecuencia directa del calor intenso requerido para iniciar la reacción química.

Altas temperaturas de procesamiento

La CVD generalmente requiere temperaturas muy altas, a menudo entre 800°C y 1000°C.

Este calor limita el proceso a materiales de sustrato que tienen una resistencia muy alta a la temperatura, como el carburo cementado. Muchos aceros comunes y otras aleaciones no se pueden recubrir sin sufrir daños o perder su temple.

Riesgo de fragilidad y agrietamiento

El proceso CVD deposita un recubrimiento relativamente grueso, a menudo de 10-20μm. A medida que la pieza se enfría desde la alta temperatura de procesamiento, esta capa gruesa genera una tensión de tracción significativa.

Esta tensión interna es como una piel tensa, lo que hace que el recubrimiento sea frágil. Puede provocar la formación de finas grietas, que pueden extenderse y hacer que el recubrimiento se despegue o se desprenda cuando se somete a un impacto externo.

Inadecuado para corte interrumpido

La fragilidad causada por la tensión de tracción hace que las herramientas recubiertas con CVD sean menos adecuadas para aplicaciones con fuerzas no uniformes, como el fresado.

En un corte interrumpido, la punta de la herramienta recibe impactos repetidos, lo que puede propagar fácilmente las microgrietas en un recubrimiento CVD frágil y provocar una falla prematura.

Comprender las ventajas y desventajas: CVD vs. PVD

Para comprender completamente las limitaciones de la CVD, es útil compararla con su principal alternativa, la Deposición Física de Vapor (PVD).

Temperatura y elección del material

La alta temperatura de la CVD (800-1000°C) restringe severamente los materiales base que se pueden usar.

La PVD opera a temperaturas mucho más bajas (alrededor de 500°C), lo que la hace segura para una gama mucho más amplia de materiales, incluidos los aceros para herramientas sensibles al calor.

Espesor y tensión del recubrimiento

La CVD crea un recubrimiento más grueso (10-20μm) con una tensión de tracción inherente (que tira hacia afuera), lo que aumenta la fragilidad.

La PVD crea un recubrimiento mucho más delgado (3-5μm) con una tensión de compresión favorable (que aprieta). Esta tensión de compresión en realidad ayuda a prevenir la formación y propagación de grietas, lo que hace que las herramientas PVD sean más resistentes y mejores para cortes interrumpidos.

Nitidez de la cuchilla y fuerza de corte

El recubrimiento más grueso de la CVD puede redondear ligeramente el filo de una herramienta de corte.

El recubrimiento más delgado de la PVD conserva mejor la nitidez original de la cuchilla, lo que puede reducir las fuerzas de corte y la generación de calor durante la operación.

Tomar la decisión correcta para su aplicación

La elección entre tecnologías de recubrimiento requiere una comprensión clara de su material y las demandas de la aplicación.

- Si su enfoque principal es la máxima resistencia al desgaste en un material tolerante al calor: la CVD suele ser la opción superior debido a su recubrimiento grueso y bien adherido, ideal para operaciones de corte continuo.

- Si está recubriendo materiales sensibles al calor o necesita tenacidad para el corte interrumpido: la PVD es la opción clara debido a su menor temperatura de procesamiento y su favorable tensión de compresión.

- Si necesita recubrir geometrías internas complejas de manera uniforme: el proceso de CVD basado en gas, sin línea de visión, proporciona una cobertura más completa que la PVD estándar.

En última instancia, comprender estas compensaciones fundamentales le permite seleccionar la tecnología de recubrimiento que mejor se alinea con sus requisitos de rendimiento específicos.

Tabla resumen:

| Aspecto | Recubrimiento CVD | Recubrimiento PVD |

|---|---|---|

| Temperatura del proceso | 800°C - 1000°C | ~500°C |

| Espesor del recubrimiento | 10-20μm | 3-5μm |

| Tensión interna | Tracción (frágil) | Compresión (resistente) |

| Mejor para | Corte continuo, formas complejas | Cortes interrumpidos, materiales sensibles al calor |

¿Necesita orientación experta sobre el recubrimiento adecuado para sus herramientas?

Elegir entre CVD y PVD es fundamental para el rendimiento y la longevidad de su herramienta. El proceso CVD de alta temperatura ofrece una resistencia al desgaste excepcional y una cobertura uniforme en geometrías complejas, pero su fragilidad inherente puede ser una desventaja para los cortes interrumpidos. Para aplicaciones que requieren tenacidad y compatibilidad con materiales sensibles al calor, la menor temperatura y la tensión de compresión de la PVD son superiores.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de laboratorios e instalaciones de fabricación. Nuestros expertos pueden ayudarle a analizar su aplicación específica, ya sea mecanizado continuo, fresado o recubrimiento de herramientas complejas, para recomendar la tecnología de recubrimiento óptima.

Permítanos ayudarle a mejorar la vida útil de sus herramientas y la eficiencia del mecanizado. ¡Contacte a nuestros especialistas en recubrimientos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles