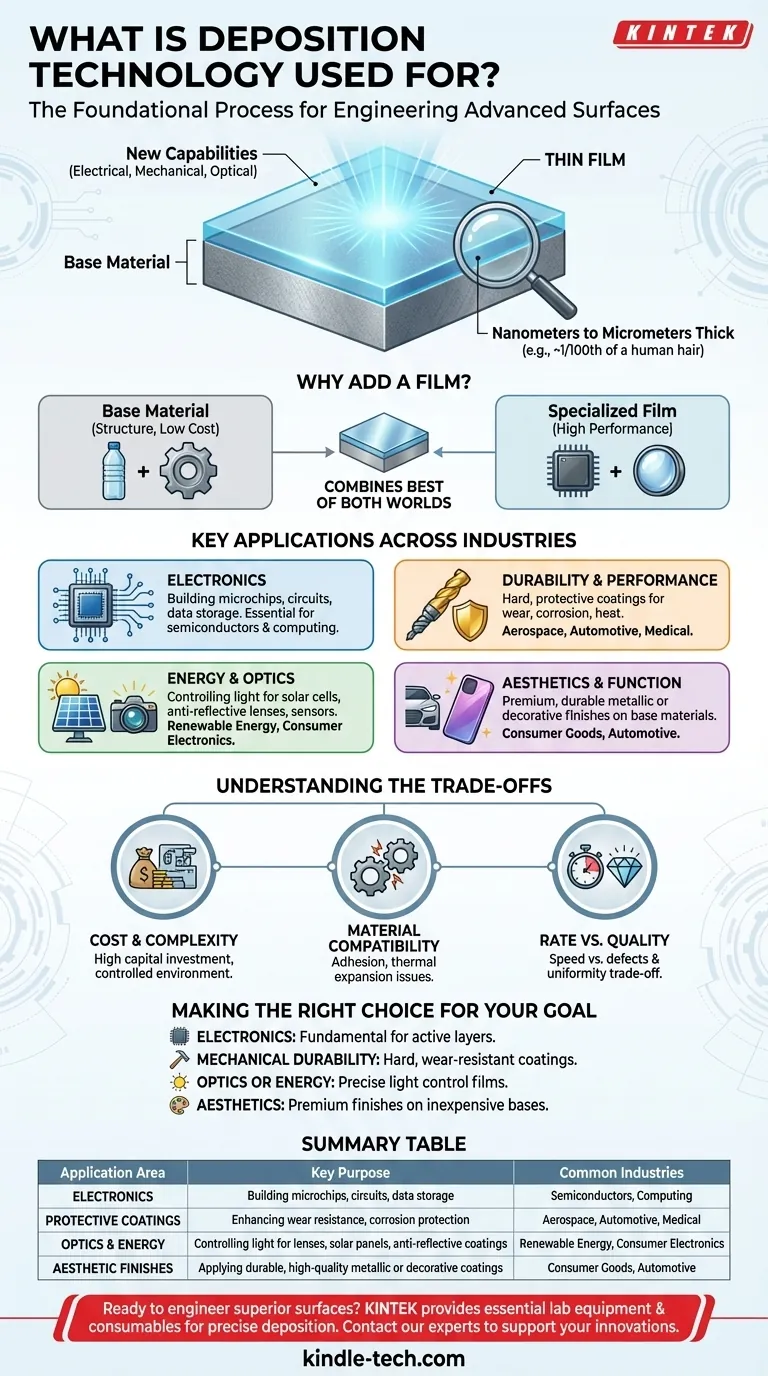

En resumen, la tecnología de deposición es un proceso de fabricación fundamental utilizado para aplicar una capa ultrafina de material, una "película delgada", sobre una superficie. Es la técnica esencial detrás de la creación de la electrónica moderna, como los semiconductores, los recubrimientos funcionales que protegen las piezas del desgaste y los dispositivos ópticos de alto rendimiento, como los paneles solares y las lentes.

El propósito central de la deposición no es simplemente recubrir un objeto, sino alterar fundamentalmente las propiedades de su superficie. Otorga a un material nuevas capacidades —ya sean eléctricas, mecánicas u ópticas— que el objeto subyacente no posee por sí mismo.

El Principio Central: Ingeniería de una Superficie

La tecnología de deposición se trata de ingeniería de precisión a escala microscópica y, a menudo, atómica. Nos permite construir estructuras complejas capa por capa.

¿Qué es una "Película Delgada"?

Una película delgada es una capa de material que oscila entre unos pocos nanómetros (un puñado de átomos) y varios micrómetros de espesor. Para ponerlo en perspectiva, un solo cabello humano tiene unos 70 micrómetros de grosor.

Estas películas son tan delgadas que a menudo son transparentes y no cambian las dimensiones físicas de un objeto de manera notable. Su valor proviene de sus propiedades cuidadosamente controladas.

¿Por qué añadir una película?

A menudo es poco práctico, imposible o demasiado costoso fabricar un objeto completo con un material que posea las propiedades deseadas específicas.

La deposición nos permite combinar lo mejor de ambos mundos: la integridad estructural y el bajo costo de un material base (como vidrio, plástico o acero) con las propiedades superficiales de alto rendimiento de un material diferente y especializado.

Aplicaciones Clave en Diversas Industrias

La capacidad de diseñar superficies ha desbloqueado capacidades en casi todas las industrias modernas. Las aplicaciones se pueden entender ampliamente en algunas categorías clave.

Impulsando la Electrónica Moderna

Esta es posiblemente la aplicación más significativa. Los microchips que alimentan nuestras computadoras y teléfonos inteligentes se construyen depositando y luego grabando docenas de películas delgadas sucesivas de materiales conductores, aislantes y semiconductores para crear circuitos microscópicos.

Asimismo, los datos en discos duros y otros medios de almacenamiento se conservan en películas delgadas magnéticas depositadas con precisión.

Mejora de la Durabilidad y el Rendimiento

La deposición se utiliza para aplicar recubrimientos duros y protectores a herramientas y componentes. Se puede depositar una película "súper dura" de un material como el nitruro de titanio sobre una broca de acero, lo que hace que dure mucho más sin cambiar el acero en sí.

Estas películas también proporcionan una resistencia crucial a la corrosión, el calor y la oxidación para los componentes utilizados en las industrias aeroespacial, automotriz y médica.

Captura y Control de la Energía

Los paneles solares (fotovoltaicos) funcionan utilizando una pila de películas delgadas diseñadas para absorber la luz solar y convertirla en electricidad.

Los recubrimientos ópticos son otro uso importante. El recubrimiento antirreflejos de sus gafas es una película delgada diseñada para reducir el deslumbramiento. Películas similares son esenciales para lentes, espejos y sensores de alto rendimiento.

Mejora de la Estética y la Función

Muchos acabados metálicos en plásticos y otros materiales no son pintura, sino películas delgadas aplicadas mediante deposición. Esto proporciona un acabado decorativo duradero y de alta calidad. A menudo, estos recubrimientos también añaden beneficios funcionales, como resistencia a los arañazos.

Comprensión de las Compensaciones

Aunque es potente, la deposición no es una solución sencilla. Implica importantes desafíos técnicos y consideraciones económicas.

Costo y Complejidad

El equipo de deposición, que a menudo requiere cámaras de alto vacío y fuentes de alimentación sofisticadas, representa una gran inversión de capital. El proceso exige un entorno altamente controlado y limpio, lo que aumenta la complejidad operativa y el costo.

Compatibilidad de Materiales

Depositar con éxito una película requiere una fuerte adhesión al material subyacente, conocido como sustrato. Las discrepancias en la expansión térmica o la incompatibilidad química entre la película y el sustrato pueden hacer que la película se despegue, se agriete o falle con el tiempo.

Velocidad frente a Calidad

En la fabricación, a menudo existe una compensación directa entre la velocidad de deposición y la calidad de la película final. Depositar más rápido puede aumentar el rendimiento, pero puede resultar en una película con más defectos y propiedades menos uniformes, lo que afecta el rendimiento del producto final.

Tomar la Decisión Correcta para su Objetivo

Al considerar la deposición, su objetivo principal determinará su enfoque y la tecnología específica que podría utilizar.

- Si su enfoque principal es la creación de dispositivos electrónicos: La deposición es el proceso fundamental e ineludible para construir las capas activas de semiconductores, circuitos y medios de almacenamiento de datos.

- Si su enfoque principal es mejorar la durabilidad mecánica: Utilice la deposición para aplicar recubrimientos duros, resistentes al desgaste o anticorrosión sin cambiar el material base de su componente.

- Si su enfoque principal es la óptica o la energía: Aproveche la deposición para crear películas que controlen con precisión la reflexión, la transmisión o la absorción de la luz para aplicaciones como lentes y células solares.

- Si su enfoque principal es la estética: La deposición puede proporcionar acabados metálicos o cerámicos duraderos y de alta calidad en materiales base económicos como el plástico.

En última instancia, la tecnología de deposición nos da el poder de diseñar propiedades de los materiales a nanoescala, desbloqueando un mundo de capacidades avanzadas.

Tabla Resumen:

| Área de Aplicación | Propósito Clave | Industrias Comunes |

|---|---|---|

| Electrónica | Construcción de microchips, circuitos y almacenamiento de datos | Semiconductores, Informática |

| Recubrimientos Protectores | Mejora de la resistencia al desgaste, protección contra la corrosión | Aeroespacial, Automotriz, Médica |

| Óptica y Energía | Control de la luz para lentes, paneles solares, recubrimientos antirreflejos | Energías Renovables, Electrónica de Consumo |

| Acabados Estéticos | Aplicación de recubrimientos metálicos o decorativos duraderos y de alta calidad | Bienes de Consumo, Automotriz |

¿Listo para diseñar superficies superiores para sus productos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para procesos de deposición precisos. Ya sea que esté desarrollando nuevos semiconductores, recubrimientos protectores duraderos o dispositivos ópticos avanzados, nuestra experiencia puede ayudarlo a lograr las películas delgadas de alta calidad y confiables que sus proyectos demandan.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de tecnología de deposición de su laboratorio y ayudarlo a dar vida a sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura