En esencia, el recubrimiento por evaporación es un proceso para depositar una capa excepcionalmente delgada de material sobre una superficie. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se convierte en vapor. Este vapor luego viaja y se condensa sobre un objeto objetivo más frío, conocido como sustrato, creando una película uniforme de alta pureza.

El recubrimiento por evaporación es un método de deposición física de vapor (PVD) que transforma un material sólido en vapor utilizando calor dentro de un vacío. Este vapor luego se condensa sobre un sustrato, creando una película ultrafina de alta pureza sin alterar químicamente el objeto objetivo.

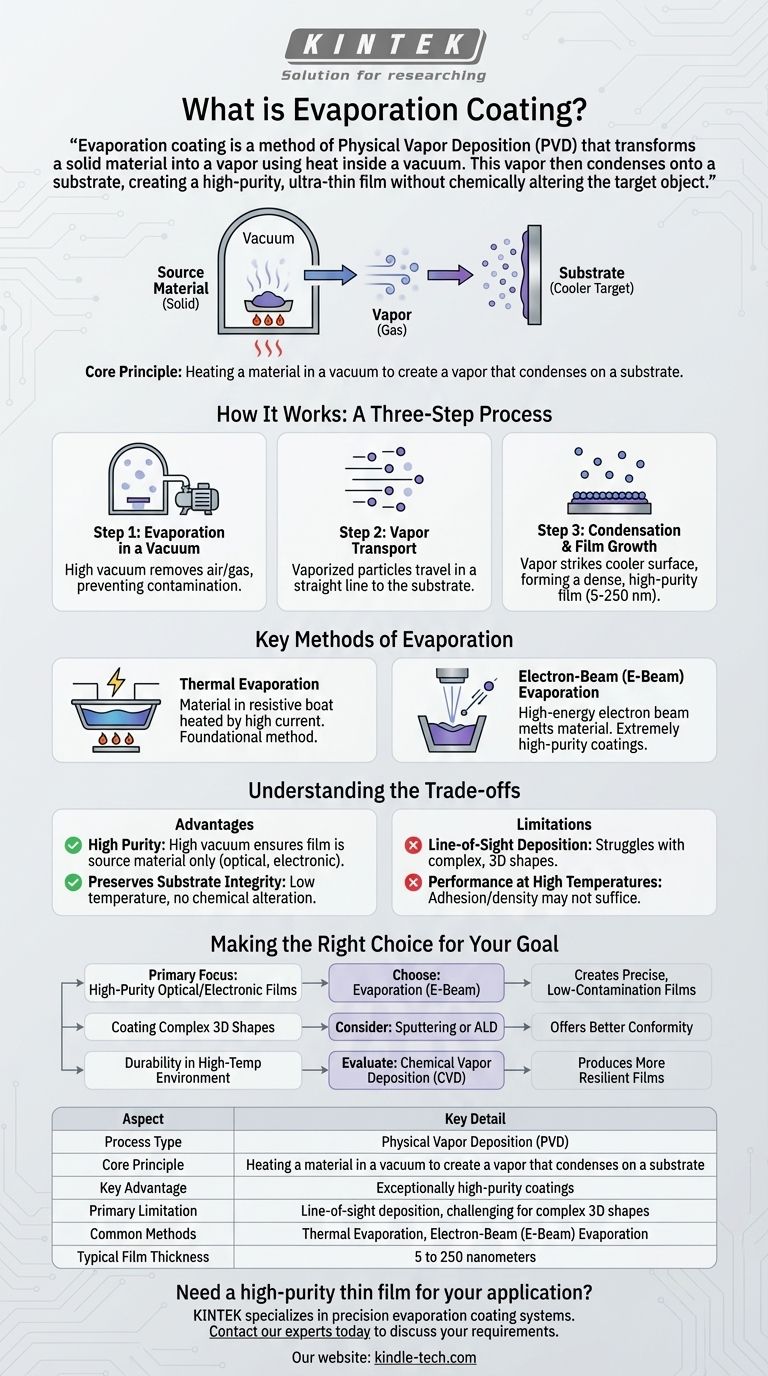

Cómo funciona el recubrimiento por evaporación: un proceso de tres pasos

Todo el proceso se rige por una simple transición de fase —sólido a gas y de nuevo a sólido—, posible gracias a un control preciso del calor y la presión.

Paso 1: Evaporación en vacío

El proceso comienza colocando el material fuente (el material a recubrir) en una cámara. Se crea un alto vacío para eliminar el aire y otras moléculas de gas.

Este vacío es crítico. Evita que el material de recubrimiento vaporizado reaccione o se contamine con otras partículas y asegura que el vapor pueda viajar directamente al sustrato.

Paso 2: Transporte de vapor

Una vez que la cámara está en vacío, el material fuente se calienta hasta que se evapora, convirtiéndose directamente en gas.

Debido a que hay muy pocos otros átomos de gas con los que chocar, las partículas vaporizadas viajan en línea recta desde la fuente hacia el sustrato.

Paso 3: Condensación y crecimiento de la película

Cuando las partículas de vapor caliente golpean la superficie más fría del sustrato, pierden energía rápidamente y se condensan de nuevo a un estado sólido.

Esta condensación se acumula átomo por átomo, formando una película densa, delgada y de alta pureza en la superficie del sustrato. El espesor de la película se puede controlar con precisión, a menudo oscilando entre 5 y 250 nanómetros.

Métodos clave de evaporación

Si bien el principio sigue siendo el mismo, el método utilizado para calentar el material fuente define el tipo específico de proceso de evaporación.

Evaporación térmica

Este es el método fundamental. El material fuente se coloca en un pequeño recipiente o "barco" resistivo eléctricamente. Se pasa una alta corriente eléctrica a través del barco, generando calor que vaporiza el material.

Aunque eficaz, este método puede ser menos adecuado para materiales con puntos de fusión muy altos o aquellos que reaccionan con el elemento calefactor.

Evaporación por haz de electrones (E-Beam)

En esta técnica más avanzada, un haz de electrones de alta energía se enfoca en el material fuente, que se mantiene en un crisol o recipiente de cobre refrigerado por agua.

La energía intensa y localizada del haz de electrones puede fundir y evaporar incluso materiales con puntos de fusión muy altos. Este proceso es conocido por producir recubrimientos de alta pureza porque solo se calienta el material fuente, minimizando la contaminación del hardware circundante.

Comprendiendo las ventajas y desventajas

Ninguna tecnología de recubrimiento es perfecta para cada aplicación. Comprender las ventajas y desventajas de la evaporación es clave para tomar una decisión informada.

Ventaja: Alta pureza

El entorno de alto vacío es la fuerza definitoria de la evaporación. Al eliminar los gases atmosféricos, asegura que la película depositada esté compuesta casi en su totalidad por el material fuente, lo cual es crítico para aplicaciones ópticas y electrónicas.

Ventaja: Preserva la integridad del sustrato

La evaporación es un proceso físico, no químico. La deposición puede ocurrir a temperaturas de sustrato relativamente bajas y no altera la precisión dimensional ni las propiedades subyacentes del objeto que se recubre.

Limitación: Deposición en línea de visión

Debido a que el vapor viaja en línea recta, la evaporación es un proceso de "línea de visión". Destaca en el recubrimiento de superficies planas, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con superficies ocultas o ranuras profundas.

Limitación: Rendimiento a altas temperaturas

La adhesión y densidad de las películas evaporadas pueden no ser suficientes para componentes que operarán en entornos de temperaturas extremadamente altas. Para tales aplicaciones, otros métodos como la deposición química de vapor (CVD) pueden ser más adecuados.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de los requisitos de su aplicación en cuanto a pureza, geometría y estrés operativo.

- Si su enfoque principal es crear películas ópticas o electrónicas de alta pureza: La evaporación, especialmente el método de haz de electrones, es una excelente opción por su precisión y bajos niveles de contaminación.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Es posible que deba considerar métodos alternativos como la pulverización catódica o la deposición de capas atómicas (ALD), que ofrecen una mejor conformidad.

- Si su enfoque principal es la durabilidad en un entorno de servicio de alta temperatura: Debe evaluar otros métodos de deposición como la deposición química de vapor (CVD), que pueden producir películas más resistentes.

Al comprender sus principios y limitaciones, puede aprovechar eficazmente la evaporación para lograr las películas delgadas precisas y de alta calidad que su proyecto exige.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | Calentar un material en vacío para crear un vapor que se condensa en un sustrato |

| Ventaja clave | Recubrimientos de pureza excepcionalmente alta |

| Limitación principal | Deposición en línea de visión, desafiante para formas 3D complejas |

| Métodos comunes | Evaporación térmica, Evaporación por haz de electrones (E-Beam) |

| Espesor típico de la película | 5 a 250 nanómetros |

¿Necesita una película delgada de alta pureza para su aplicación óptica o electrónica?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de recubrimiento por evaporación. Nuestras soluciones le ayudan a lograr las películas ultrafinas y libres de contaminantes críticas para la investigación y fabricación avanzadas.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestra tecnología de recubrimiento por evaporación puede satisfacer los requisitos específicos de su proyecto y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético