En esencia, el pulverizado catódico por iones (sputtering) es una técnica de deposición física de vapor (PVD) utilizada para crear películas ultrafinas con una precisión excepcional. El proceso tiene lugar en una cámara de alto vacío donde un material objetivo es bombardeado por iones energéticos, generalmente de un gas inerte como el argón. Esta colisión de alta energía actúa como una arenadora subatómica, expulsando átomos individuales del objetivo, que luego viajan y se depositan sobre un sustrato, formando un recubrimiento denso y de alta pureza.

Piense en el pulverizado catódico no como pintar una superficie, sino como desensamblar un bloque de material átomo por átomo y volver a ensamblarlo impecablemente en una nueva superficie. Es el método preferido cuando la precisión, la pureza y la capacidad de trabajar con materiales difíciles son innegociables.

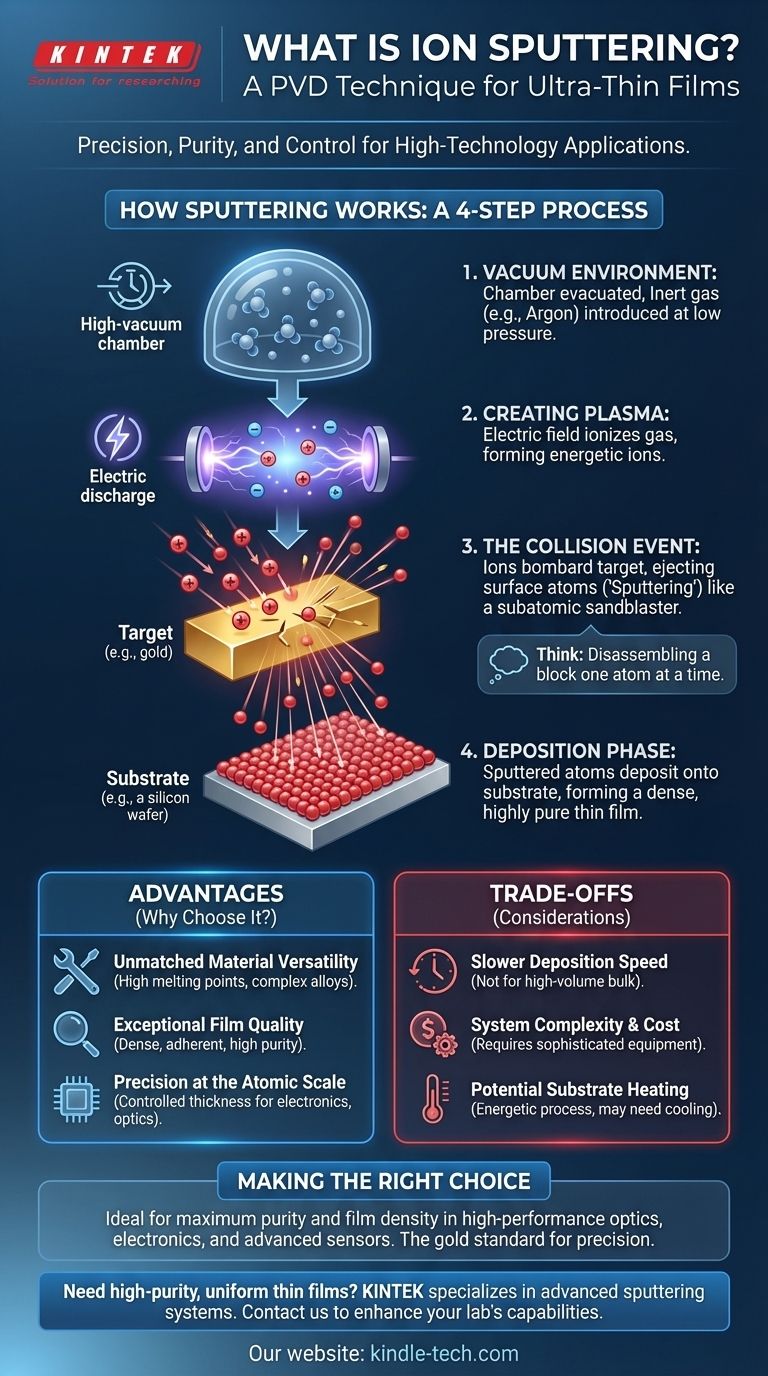

Cómo funciona el pulverizado catódico: un desglose paso a paso

Para comprender el valor del pulverizado catódico, es útil visualizar las etapas clave del proceso. Cada paso se controla meticulosamente para garantizar que la película final cumpla con las especificaciones exactas.

El entorno de vacío

Todo el proceso comienza creando un alto vacío dentro de una cámara sellada. Esto elimina el aire y otros contaminantes potenciales que de otro modo podrían quedar atrapados en la película delgada y comprometer su calidad. Luego se introduce un gas inerte, el más comúnmente argón, a una presión muy baja.

Creación del plasma

Se aplica un campo eléctrico dentro de la cámara, energizando el gas argón y despojando de electrones a los átomos de argón. Esto crea un plasma, un gas ionizado que consiste en iones de argón positivos y electrones libres. Este plasma es la fuente de los "iones" que realizarán el trabajo.

El evento de colisión

El objetivo, que está hecho del material que se desea depositar (por ejemplo, oro, titanio, dióxido de silicio), recibe una carga eléctrica negativa. Esto atrae a los iones de argón cargados positivamente desde el plasma, lo que hace que se aceleren y colisionen con el objetivo a gran velocidad.

Este bombardeo tiene suficiente energía para arrancar átomos o moléculas completamente libres del material objetivo. Esta eyección de átomos superficiales es el "pulverizado catódico" en sí mismo.

La fase de deposición

Los átomos pulverizados viajan en línea recta desde el objetivo hasta que golpean un objeto cercano: el sustrato. Este es el componente que se está recubriendo, como una oblea de semiconductor, una lente o un implante médico.

A medida que millones de estos átomos aterrizan en el sustrato, se acumulan capa por capa, formando una película delgada, densa y altamente uniforme. El grosor se puede controlar con extrema precisión, a menudo hasta de unos pocos nanómetros.

Aplicaciones y ventajas clave

El pulverizado catódico no se elige por su velocidad; se elige por su control y calidad. Esto lo hace indispensable en una variedad de campos de alta tecnología.

Versatilidad de materiales inigualable

El pulverizado catódico sobresale donde otros métodos tienen dificultades. Es una de las pocas técnicas que puede depositar de manera confiable materiales con puntos de fusión muy altos, así como aleaciones y compuestos complejos, preservando su composición química.

Calidad de película excepcional

Debido a que los átomos pulverizados llegan al sustrato con una energía significativa, forman películas increíblemente densas y se adhieren fuertemente a la superficie. El entorno de alto vacío garantiza una pureza excepcional, lo cual es fundamental para el rendimiento óptico y electrónico.

Precisión a escala atómica

El proceso permite un control meticuloso sobre el grosor y la uniformidad de la película. Por eso el pulverizado catódico es esencial para la fabricación de:

- Semiconductores: Creación de las capas metálicas microscópicas que forman los circuitos integrados.

- Óptica de precisión: Aplicación de recubrimientos antirreflectantes o reflectantes a lentes y espejos.

- Almacenamiento de datos: Deposición de las capas magnéticas en discos duros y CD.

- Sensores avanzados: Construcción de componentes para dispositivos como giroscopios.

Comprender las compensaciones

Ningún proceso es perfecto para cada situación. Ser un asesor de confianza implica reconocer las limitaciones.

Velocidad de deposición

El pulverizado catódico es generalmente un proceso más lento en comparación con otras técnicas de PVD como la evaporación térmica. La velocidad de expulsión del material está fundamentalmente limitada por la física del bombardeo iónico, lo que lo hace menos adecuado para recubrimientos a granel de alto volumen y bajo costo.

Complejidad y costo del sistema

Lograr el alto vacío necesario y generar un plasma estable requiere equipos sofisticados y costosos. La inversión de capital inicial y el mantenimiento continuo de un sistema de pulverizado catódico son significativos.

Potencial de calentamiento del sustrato

Las partículas energéticas (iones y átomos pulverizados) pueden transferir una cantidad considerable de energía al sustrato, provocando que se caliente. Para sustratos sensibles al calor, como ciertos plásticos o muestras biológicas, esto requiere una gestión cuidadosa o sistemas de refrigeración para evitar daños.

Tomar la decisión correcta para su objetivo

Decidir una técnica de deposición depende totalmente de los requisitos técnicos y comerciales de su proyecto.

- Si su enfoque principal es la máxima pureza y densidad de película para óptica o electrónica de alto rendimiento: El pulverizado catódico por iones es la opción superior debido a su energía controlada y entorno de vacío limpio.

- Si necesita depositar aleaciones complejas o metales refractarios con altos puntos de fusión: El pulverizado catódico ofrece una vía confiable y repetible donde los métodos como la evaporación a menudo fallan.

- Si su principal preocupación es la deposición a granel de alta velocidad para aplicaciones menos críticas: Podría considerar otros métodos como la evaporación térmica, que puede ser más rápida y rentable.

En última instancia, el pulverizado catódico por iones permite a los ingenieros construir con precisión a nivel atómico, convirtiendo materiales desafiantes en componentes de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante bombardeo iónico. |

| Entorno | Cámara de alto vacío con gas inerte (p. ej., Argón). |

| Ventaja principal | Pureza de película, densidad y versatilidad de materiales excepcionales. |

| Aplicaciones comunes | Semiconductores, óptica de precisión, almacenamiento de datos, sensores. |

| Limitación principal | Velocidad de deposición más lenta en comparación con otros métodos PVD. |

¿Necesita una película delgada uniforme y de alta pureza para su proyecto?

El pulverizado catódico por iones es el estándar de oro para el recubrimiento de precisión, pero elegir el equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverizado catódico ideal para lograr la calidad de película excepcional y la versatilidad de materiales que exigen su investigación o producción.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso de deposición en la fabricación? Domine las técnicas de película delgada para productos superiores

- ¿Qué métodos separan el grafeno CVD de su sustrato? Optimice su proceso de transferencia con técnicas avanzadas

- ¿Cuál es el proceso de MOCVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la deposición química de vapor en palabras sencillas? Una guía simple para "pintar" con gas

- ¿Cuáles son los precursores para la CVD de SiC? Lograr un crecimiento semiconductor de alta calidad

- ¿Por qué se utiliza un baño de agua a temperatura constante para el almacenamiento de precursores en CVD? Lograr una deposición estable de carburo de silicio nanocristalino

- ¿Qué técnicas se pueden utilizar para mejorar la calidad del crecimiento de grafeno CVD? Métodos expertos para grafeno de alta calidad

- ¿Qué requisitos de equipo surgen al utilizar gases precursores halogenados? Proteja sus hornos de deposición de SiC