En su esencia, la deposición química de vapor (CVD) es una técnica de procesamiento de materiales utilizada para aplicar recubrimientos sólidos de alto rendimiento sobre una superficie, conocida como sustrato. Lo logra no mediante pintura o pulverización, sino introduciendo gases reactivos en una cámara donde se descomponen y forman una película delgada y sólida sobre el sustrato calentado. El resultado es un recubrimiento que se forma átomo por átomo, lo que conduce a una pureza y calidad estructural excepcionales.

La deposición química de vapor es el método definitivo para crear capas de material excepcionalmente puras, densas y duraderas. Su ventaja clave es la capacidad de recubrir de forma conforme formas complejas, pero esta precisión conlleva una importante contrapartida: una alta temperatura de procesamiento que limita los tipos de materiales en los que se puede utilizar.

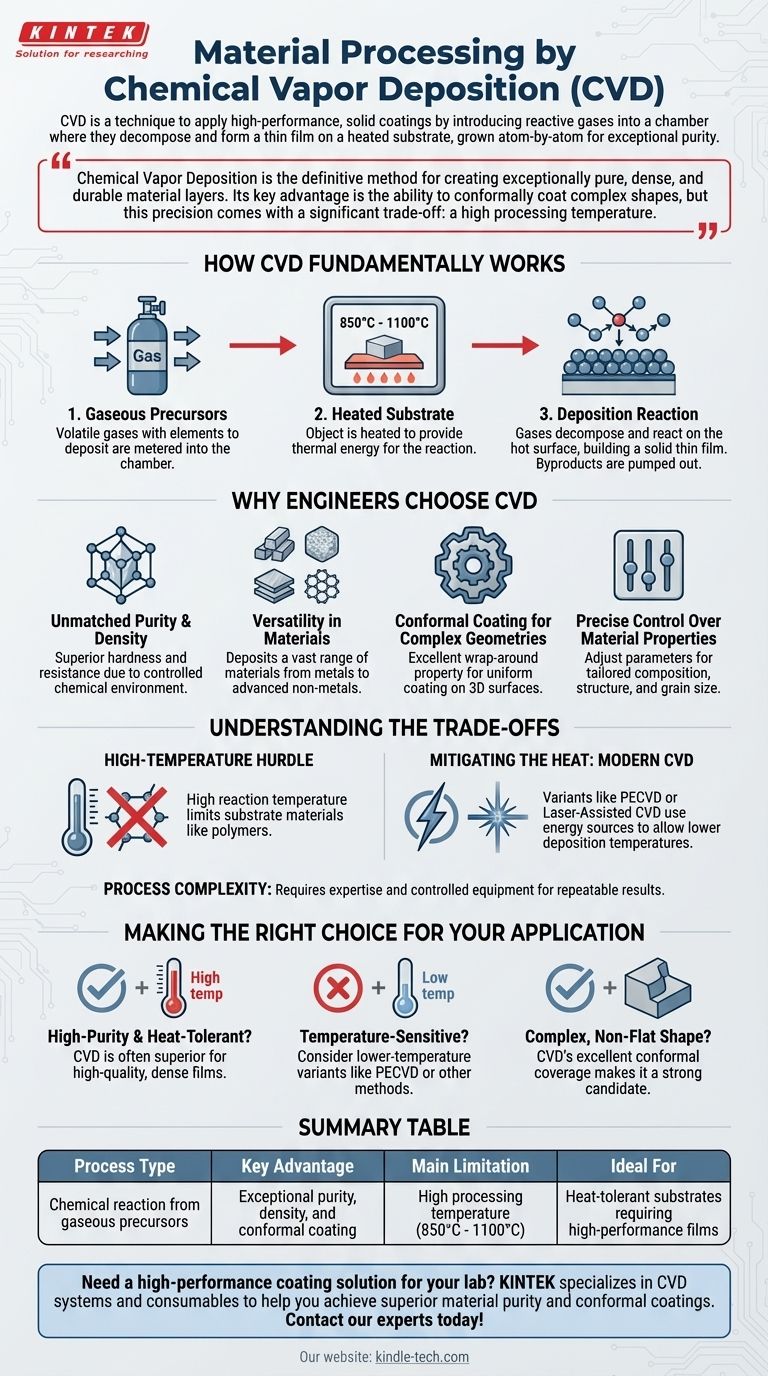

Cómo funciona fundamentalmente la CVD

Comprender el proceso de CVD es clave para apreciar sus capacidades únicas. Todo el proceso tiene lugar dentro de una cámara de vacío controlada y se puede dividir en unos pocos pasos fundamentales.

Los precursores gaseosos

El proceso comienza con uno o más gases volátiles, llamados precursores, que contienen los elementos que se desean depositar. Estos gases se dosifican con precisión y se introducen en la cámara de reacción.

El sustrato calentado

Dentro de la cámara, el objeto a recubrir —el sustrato— se calienta a una temperatura muy alta, a menudo entre 850 °C y 1100 °C. Este calor no es solo para calentar; proporciona la energía térmica crítica necesaria para desencadenar una reacción química.

La reacción de deposición

Cuando los gases precursores entran en contacto con el sustrato caliente, se descomponen y reaccionan. Esta reacción química da como resultado la formación de un material sólido que se "deposita" sobre la superficie del sustrato, formando una película delgada. Otros subproductos gaseosos de la reacción simplemente se bombean fuera de la cámara.

Por qué los ingenieros eligen la CVD

La CVD no se elige por su simplicidad, sino por sus resultados superiores. Los ingenieros en campos como la fabricación de semiconductores y materiales avanzados confían en ella cuando el rendimiento no es negociable.

Pureza y densidad inigualables

Debido a que la película se construye a partir de una reacción química en un entorno controlado, las capas resultantes son extremadamente puras y densas. Esto conduce a materiales con una dureza y resistencia al daño superiores en comparación con los fabricados con otros métodos de recubrimiento.

Versatilidad en materiales

La CVD es notablemente flexible. Se puede utilizar para depositar una amplia gama de materiales, incluidas películas metálicas, películas no metálicas como nitruro de silicio, aleaciones multicomponente, cerámicas complejas e incluso materiales avanzados como el grafeno.

Recubrimiento conforme para geometrías complejas

Una de las ventajas más significativas de la CVD es su excelente propiedad de envoltura. Los precursores gaseosos pueden alcanzar cada parte de una superficie tridimensional compleja, lo que resulta en un recubrimiento uniforme y conforme que es imposible de lograr con métodos de línea de visión como la pulverización.

Control preciso sobre las propiedades del material

Ajustando cuidadosamente los parámetros del proceso, como la temperatura, la presión y los caudales de gas, los ingenieros pueden controlar con precisión las propiedades finales del recubrimiento. Esto incluye su composición química, estructura cristalina y tamaño de grano, lo que permite un rendimiento del material altamente adaptado.

Comprendiendo las ventajas y desventajas

Ningún proceso es perfecto. El poder de la CVD viene con importantes limitaciones que deben gestionarse.

El obstáculo de la alta temperatura

La limitación más significativa de la CVD tradicional es su alta temperatura de reacción. Muchos materiales de sustrato potenciales, como polímeros o ciertas aleaciones metálicas, no pueden soportar el calor y se dañarían o destruirían durante el proceso.

Mitigando el calor: variantes modernas de CVD

Para superar la limitación de temperatura, se han desarrollado versiones especializadas de CVD. Técnicas como la CVD asistida por plasma (PECVD) o la CVD asistida por láser utilizan plasma o láseres para proporcionar la energía de reacción necesaria, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Complejidad del proceso

Si bien la capacidad de controlar los parámetros de deposición es una ventaja, también introduce complejidad. Lograr un resultado específico y repetible requiere una experiencia significativa y un equipo estrictamente controlado para gestionar el delicado equilibrio de las variables.

Tomando la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere equilibrar sus necesidades de rendimiento con las limitaciones del material y del proceso.

- Si su enfoque principal es la máxima pureza y rendimiento del material en un sustrato tolerante al calor: la CVD suele ser la opción superior por su capacidad para producir películas densas y de alta calidad.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero: la CVD tradicional no es adecuada; debe investigar variantes de baja temperatura como la PECVD o métodos completamente diferentes.

- Si su enfoque principal es lograr un recubrimiento uniforme en una forma compleja y no plana: la excelente cobertura conforme de la CVD la convierte en una candidata muy sólida.

Comprender estos principios básicos le permite seleccionar y especificar la tecnología de deposición adecuada para su objetivo de ingeniería preciso.

Tabla resumen:

| Aspecto clave | Característica de la CVD |

|---|---|

| Tipo de proceso | Reacción química a partir de precursores gaseosos |

| Ventaja clave | Pureza, densidad y recubrimiento conforme excepcionales |

| Limitación principal | Alta temperatura de procesamiento (850 °C - 1100 °C) |

| Ideal para | Sustratos tolerantes al calor que requieren películas de alto rendimiento |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas y consumibles de CVD, para ayudarle a lograr una pureza de material superior y recubrimientos conformes en geometrías complejas. Nuestra experiencia garantiza que obtenga la tecnología adecuada para su sustrato y requisitos de rendimiento específicos.

¡Contacte hoy mismo a nuestros expertos para analizar cómo la CVD puede mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor