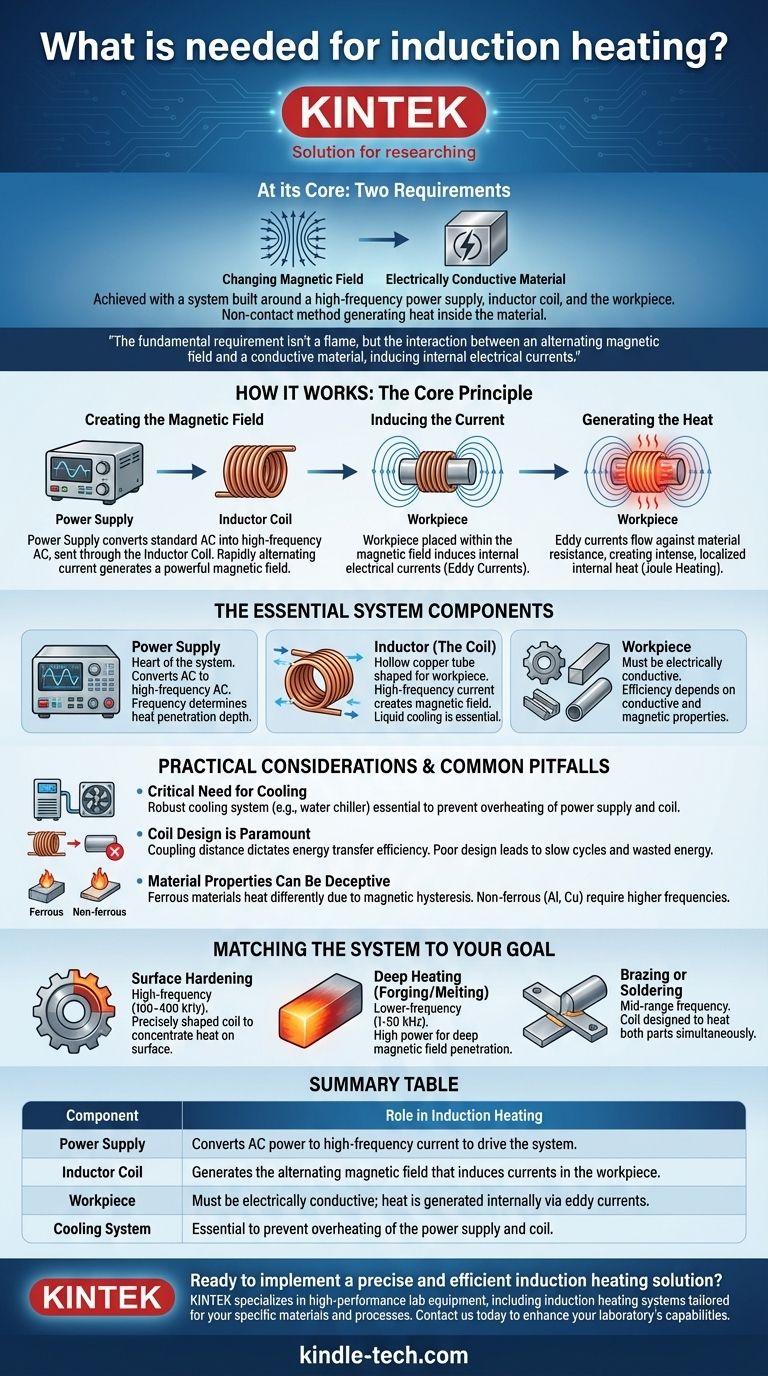

En esencia, el calentamiento por inducción requiere dos cosas: un campo magnético cambiante y un material eléctricamente conductor colocado dentro de él. Esto se logra con un sistema construido alrededor de una fuente de alimentación de alta frecuencia, una bobina inductora y la pieza de trabajo que se pretende calentar. El proceso es un método sin contacto que utiliza principios electromagnéticos para generar calor directamente dentro del propio material.

El requisito fundamental para el calentamiento por inducción no es una llama o un elemento externo, sino la interacción entre un campo magnético alterno y un material conductor. Esta interacción induce corrientes eléctricas internas, y la propia resistencia del material a este flujo de corriente es lo que crea el calor.

El principio fundamental: cómo funciona

Para comprender los componentes, primero debe comprender la física subyacente. La inducción es un método de calentamiento limpio, rápido y altamente controlable que se basa en unos pocos pasos clave.

Creación del campo magnético

El proceso comienza con una fuente de alimentación especializada. Esta unidad convierte el voltaje de línea de CA estándar en una corriente alterna de alta frecuencia.

Esta CA de alta frecuencia se envía luego a través de un inductor, que suele ser una bobina de cobre con una forma personalizada para la aplicación. A medida que la corriente alterna rápidamente a través de la bobina, genera un campo magnético potente y dinámico a su alrededor.

Inducción de la corriente

Cuando una pieza de trabajo eléctricamente conductora (como una pieza de acero) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro de la pieza de trabajo. Estas se conocen como corrientes de Foucault.

Generación de calor

Estas corrientes de Foucault fluyen contra la resistividad eléctrica del metal. Esta resistencia crea un calor intenso y localizado, un fenómeno conocido como calentamiento Joule. El calor se genera dentro de la pieza, no se aplica a su superficie, por lo que el proceso es tan eficiente.

Los componentes esenciales del sistema

Si bien el principio se basa en la física, un sistema práctico de calentamiento por inducción se basa en tres componentes principales que trabajan en conjunto.

La fuente de alimentación

Este es el corazón del sistema. Toma la energía eléctrica estándar y la transforma en la corriente alterna de alta frecuencia necesaria para impulsar el proceso. La frecuencia de esta corriente es una variable crítica que determina la profundidad con la que el calor penetra en la pieza de trabajo.

El inductor (la bobina)

El inductor es casi siempre un tubo de cobre hueco, con forma de bobina u otra forma que se ajuste a la pieza de trabajo. La corriente de alta frecuencia de la fuente de alimentación fluye a través de esta bobina, creando el campo magnético. Es hueco para permitir la refrigeración líquida.

La pieza de trabajo

Esta es la pieza, material u objeto a calentar. El requisito crítico es que la pieza de trabajo debe ser eléctricamente conductora. La eficiencia del proceso de calentamiento depende en gran medida de las propiedades conductoras y magnéticas específicas del material.

Errores comunes y consideraciones prácticas

Simplemente tener los tres componentes principales a menudo no es suficiente para un proceso industrial fiable y repetible. Casi siempre se requieren sistemas auxiliares.

La necesidad crítica de refrigeración

Las altas corrientes involucradas en el calentamiento por inducción generan un calor residual significativo tanto en la fuente de alimentación como en la propia bobina inductora. Un sistema de refrigeración robusto, a menudo un enfriador de agua, es esencial para evitar que los componentes se sobrecalienten y fallen.

El diseño de la bobina es primordial

La eficiencia de la transferencia de energía está dictada por la distancia de acoplamiento, o la brecha entre la bobina y la pieza de trabajo. Una bobina mal diseñada o mal emparejada conducirá a un calentamiento ineficiente, tiempos de ciclo lentos y energía desperdiciada.

Las propiedades del material pueden ser engañosas

No todos los materiales conductores se calientan igual de bien. Los materiales ferrosos como el acero se calientan muy eficazmente por debajo de una cierta temperatura (el punto de Curie) debido a las pérdidas por histéresis magnética, lo que añade un efecto de calentamiento secundario. Los materiales no ferrosos como el aluminio o el cobre requieren frecuencias más altas y más potencia para calentarse eficazmente debido a su menor resistencia eléctrica.

Adaptación del sistema a su objetivo

Comprender estos componentes le permite adaptar un sistema a un objetivo industrial o científico específico.

- Si su objetivo principal es el endurecimiento superficial: Necesita una fuente de alimentación de alta frecuencia (100-400 kHz) y una bobina con forma precisa para concentrar el calor en la capa superficial.

- Si su objetivo principal es el calentamiento profundo para forja o fusión: Necesita un sistema de baja frecuencia (1-50 kHz) y alta potencia para asegurar que el campo magnético penetre profundamente en el material.

- Si su objetivo principal es la soldadura fuerte o blanda: Un enfoque más eficaz es una frecuencia de rango medio y una bobina diseñada para calentar ambas partes de la unión simultáneamente.

Al dominar la relación entre potencia, frecuencia y diseño de la bobina, obtiene un control preciso sobre el proceso de calentamiento.

Tabla resumen:

| Componente | Función en el calentamiento por inducción |

|---|---|

| Fuente de alimentación | Convierte la energía de CA en corriente de alta frecuencia para impulsar el sistema. |

| Bobina inductora | Genera el campo magnético alterno que induce corrientes en la pieza de trabajo. |

| Pieza de trabajo | Debe ser eléctricamente conductora; el calor se genera internamente mediante corrientes de Foucault. |

| Sistema de refrigeración | Esencial para evitar el sobrecalentamiento de la fuente de alimentación y la bobina. |

¿Listo para implementar una solución de calentamiento por inducción precisa y eficiente? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus materiales y procesos específicos. Ya sea que necesite endurecimiento superficial, calentamiento profundo o soldadura fuerte, nuestra experiencia garantiza una potencia, frecuencia y diseño de bobina óptimos para su aplicación. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio con soluciones confiables y diseñadas a medida.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina automática de prensa térmica de laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué usar vacío en el sinterizado por prensado en caliente para el carburo de boro? Lograr una densidad y pureza de material superiores

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo protege el entorno de alto vacío dentro de un horno de prensado en caliente al vacío los materiales compuestos a base de cobre durante el proceso de sinterización?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?