En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento al vacío que produce una película delgada y de alto rendimiento sobre una superficie. La técnica funciona tomando un material fuente sólido, convirtiéndolo en vapor mediante medios físicos como el calentamiento o el bombardeo iónico, y luego permitiendo que este vapor se condense sobre el objeto objetivo, conocido como sustrato. Esta deposición átomo por átomo crea un recubrimiento extremadamente puro y bien adherido.

El principio central de la PVD es su naturaleza física. A diferencia de otros métodos que dependen de reacciones químicas, la PVD es una transferencia directa, de línea de visión, de material desde una fuente a un sustrato, similar a la pintura en aerosol a escala atómica dentro de una cámara de alto vacío.

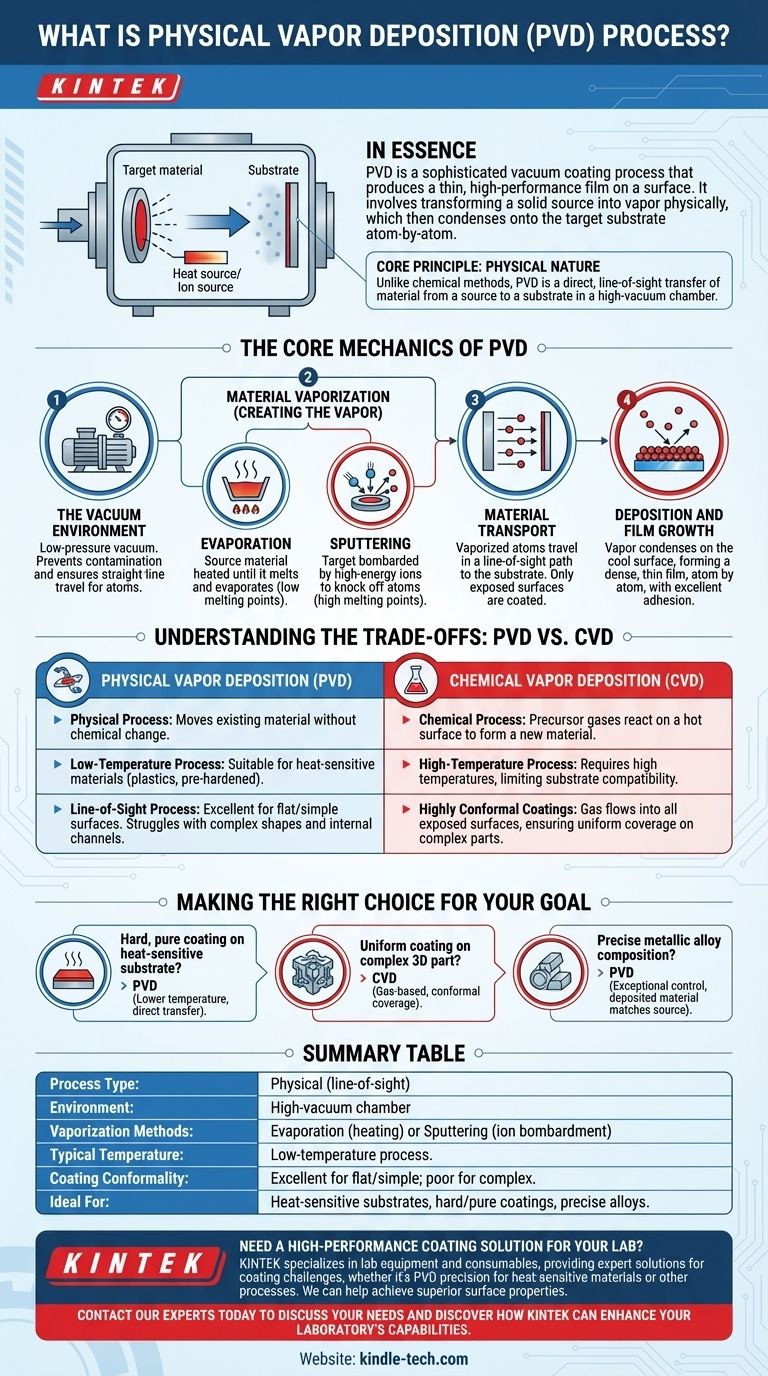

La Mecánica Central de la PVD

El proceso PVD, aunque variado, sigue una secuencia consistente de pasos para transformar un material sólido en un recubrimiento funcional. Cada etapa es fundamental para la calidad final de la película.

El Entorno de Vacío

Todo el proceso PVD ocurre bajo una presión de vacío muy baja. Esto es innegociable por dos razones.

Primero, elimina los gases atmosféricos que podrían contaminar el recubrimiento e introducir impurezas. Segundo, asegura que los átomos de material vaporizado puedan viajar desde la fuente hasta el sustrato sin colisionar con moléculas de aire.

Vaporización del Material (Creación del Vapor)

Para depositar un material, primero debe convertirse en vapor. La PVD logra esto principalmente a través de dos métodos.

- Evaporación: El material fuente se calienta en la cámara de vacío hasta que se derrite y se evapora, liberando átomos en la cámara. Esto es efectivo para materiales con puntos de fusión más bajos.

- Pulverización Catódica (Sputtering): El material fuente (o "blanco") es bombardeado con iones de alta energía, generalmente de un gas inerte como el argón. Estas colisiones tienen suficiente fuerza para arrancar físicamente átomos del blanco, lanzándolos hacia el sustrato. La pulverización catódica es ideal para materiales con puntos de fusión muy altos.

Transporte del Material

Una vez vaporizados, los átomos del material viajan en línea recta desde la fuente hasta el sustrato. Por eso la PVD a menudo se denomina un proceso de "línea de visión". Las partes del sustrato que miran directamente a la fuente se recubren, mientras que las áreas ocultas o sombreadas no lo hacen.

Deposición y Crecimiento de la Película

Cuando los átomos vaporizados golpean la superficie más fría del sustrato, se condensan nuevamente en estado sólido. Se organizan capa por capa, formando una película delgada y densa que crece átomo por átomo. Este método da como resultado una excelente adhesión entre el recubrimiento y el sustrato.

Comprender las Compensaciones: PVD vs. CVD

Para comprender verdaderamente la PVD, es útil contrastarla con su alternativa común, la Deposición Química de Vapor (CVD). Si bien ambos producen películas delgadas, sus mecanismos son fundamentalmente diferentes.

La Distinción Clave: Física vs. Química

La PVD es un proceso físico. Mueve el material existente desde una fuente a un sustrato sin cambiar su composición química.

La CVD es un proceso químico. Introduce gases precursores en una cámara, que luego reaccionan en la superficie caliente del sustrato para formar un material sólido completamente nuevo como recubrimiento.

Temperatura y Compatibilidad del Sustrato

La PVD es un proceso de temperatura relativamente baja. Esto lo hace adecuado para recubrir materiales que no pueden soportar altas temperaturas, como plásticos, ciertas aleaciones o componentes pre-endurecidos.

La CVD generalmente requiere temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que son térmicamente estables y no se dañarán con el calor.

Propiedades del Recubrimiento y Conformidad

Dado que la PVD es un proceso de línea de visión, es excelente para recubrir superficies planas o simplemente curvas. Sin embargo, tiene dificultades para recubrir uniformemente formas complejas con canales internos o socavados.

La CVD sobresale en la creación de recubrimientos altamente conformes. Debido a que el precursor es un gas, puede fluir y reaccionar en todas las superficies expuestas de una pieza compleja, proporcionando un espesor de recubrimiento uniforme en todas partes.

Tomar la Decisión Correcta para su Objetivo

La decisión entre PVD y otros métodos de recubrimiento depende completamente del material, la geometría de la pieza y las propiedades finales deseadas.

- Si su enfoque principal es un recubrimiento duro y puro en un sustrato sensible al calor: La PVD es la opción superior debido a su menor temperatura de proceso y transferencia directa de material.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja con geometría intrincada: La CVD es la mejor opción porque su proceso basado en gas garantiza una cobertura completa y conforme.

- Si su enfoque principal es depositar una aleación metálica con composición precisa: La PVD proporciona un control excepcional, ya que el material depositado es el mismo que el material fuente.

Al comprender el mecanismo físico fundamental de la PVD, puede seleccionar con confianza la herramienta adecuada para lograr las propiedades superficiales deseadas.

Tabla Resumen:

| Aspecto de la PVD | Detalle Clave |

|---|---|

| Tipo de Proceso | Físico (transferencia de material de línea de visión) |

| Entorno | Cámara de alto vacío |

| Métodos de Vaporización | Evaporación (calentamiento) o Pulverización Catódica (bombardeo iónico) |

| Temperatura Típica | Proceso de baja temperatura |

| Conformidad del Recubrimiento | Excelente para superficies planas/simples; deficiente para geometrías complejas |

| Ideal Para | Sustratos sensibles al calor, recubrimientos duros/puros, deposición precisa de aleaciones |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para sus desafíos de recubrimiento. Ya sea que requiera la precisión de la PVD para materiales sensibles al calor o necesite orientación sobre el mejor proceso para su aplicación, nuestro equipo está aquí para ayudar.

Podemos ayudarle a lograr propiedades superficiales superiores con el equipo adecuado. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación