En esencia, la deposición de capas atómicas asistida por plasma (PEALD) es un método avanzado para crear películas de material extremadamente delgadas y uniformes, una capa atómica a la vez. Mejora el proceso estándar de deposición de capas atómicas (ALD) mediante el uso de un gas energizado, o plasma, para impulsar las reacciones químicas. Esto permite el crecimiento de películas de alta calidad a temperaturas mucho más bajas de las que requieren los métodos térmicos tradicionales.

La ventaja central de la PEALD es su capacidad para desacoplar la energía de reacción de la energía térmica. Al utilizar plasma en lugar de calor intenso para activar las reacciones superficiales, permite la deposición de películas densas y de alta pureza sobre materiales sensibles a la temperatura que resultarían dañados por otros métodos.

El Proceso Fundamental: ALD vs. PEALD

Para comprender el valor de la PEALD, primero debemos distinguirla del proceso convencional en el que se basa: la ALD térmica.

Cómo Funciona la ALD Tradicional (Térmica)

La deposición de capas atómicas térmica es un proceso secuencial. Implica exponer un sustrato a una serie de precursores químicos de fase gaseosa diferentes, que se introducen en la cámara uno a la vez.

Cada pulso da como resultado una reacción de auto-limitación que deposita una sola monocapa uniforme de material. Esto proporciona un control preciso del espesor, una excelente uniformidad y la capacidad de recubrir perfectamente estructuras complejas y tridimensionales.

Introducción de la Mejora por Plasma

La mejora por plasma reemplaza el requisito de alta temperatura de la ALD térmica. En lugar de depender del calor para proporcionar la energía de activación para la reacción superficial, se utiliza un plasma.

El plasma activa el gas fuente, creando una mezcla reactiva de iones, electrones y radicales neutros. Este gas energético proporciona la energía necesaria para completar la reacción química en la superficie del sustrato.

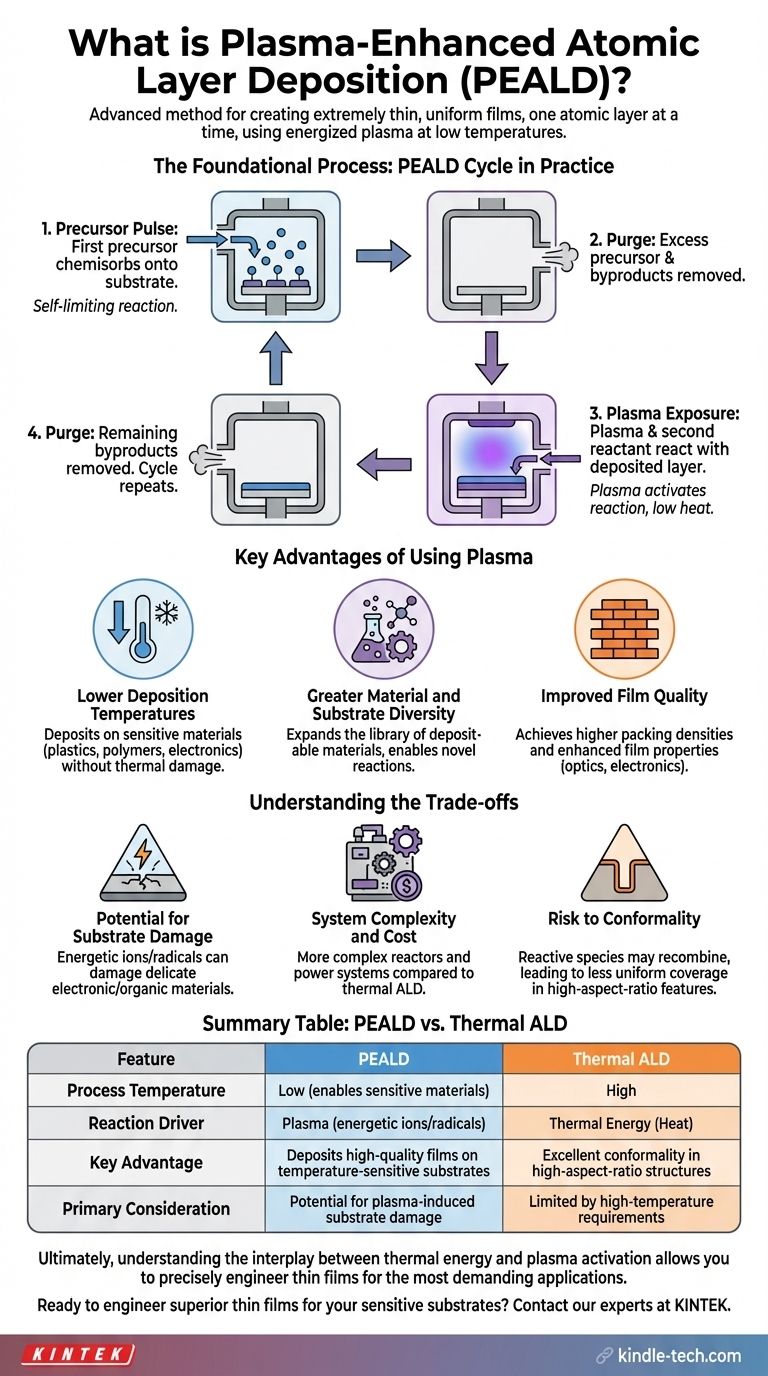

El Ciclo PEALD en la Práctica

El proceso PEALD sigue un ciclo de cuatro pasos similar al de la ALD térmica, pero con una diferencia clave en la segunda mitad de la reacción.

- Pulso de Precursor: El primer precursor químico se introduce en la cámara y se quimisorbe en el sustrato.

- Purgado: Se purgan el exceso de precursor y los subproductos de la cámara.

- Exposición al Plasma: Se introduce el segundo reactivo junto con energía para crear un plasma, que reacciona con la capa depositada.

- Purgado: Se purgan los subproductos restantes, dejando una capa de película única y completa. Este ciclo se repite para lograr el espesor deseado.

Ventajas Clave de Usar Plasma

La introducción del plasma no es simplemente una alternativa; proporciona ventajas distintas que amplían las capacidades de la deposición a nivel atómico.

Temperaturas de Deposición Más Bajas

Este es el principal impulsor para el uso de PEALD. Dado que el plasma proporciona la energía de reacción, el sustrato puede permanecer a una temperatura mucho más baja. Esto hace posible depositar películas de alta calidad en materiales sensibles como plásticos, polímeros y electrónica compleja sin causar daños térmicos.

Mayor Diversidad de Materiales y Sustratos

La alta energía proporcionada por el plasma permite reacciones que no son posibles o son ineficientes a temperaturas más bajas. Esto amplía la biblioteca de materiales que se pueden depositar, de manera similar a cómo las técnicas de pulverización catódica (sputtering) funcionan con un rango más amplio de materiales que la evaporación térmica.

Calidad de Película Mejorada

Las especies energéticas en el plasma pueden resultar en películas con mayor densidad de empaquetamiento y propiedades diferentes a las de sus contrapartes depositadas térmicamente. Esto puede ser fundamental para aplicaciones en óptica, electrónica y recubrimientos protectores donde la densidad de la película está directamente relacionada con el rendimiento.

Comprender las Compensaciones

Aunque es potente, la PEALD no es universalmente superior a la ALD térmica. El uso de plasma introduce complejidades específicas y posibles desventajas.

Potencial de Daño al Sustrato

Los mismos iones y radicales energéticos que impulsan la reacción también pueden causar daños físicos o químicos a la superficie del sustrato o a la película misma. Esta es una consideración crítica al trabajar con materiales electrónicos u orgánicos delicados.

Complejidad y Costo del Sistema

La integración de una fuente de plasma y los sistemas de suministro de energía requeridos hacen que los reactores PEALD sean inherentemente más complejos y costosos que los sistemas ALD térmicos más simples.

Riesgo para la Conformidad

Uno de los beneficios distintivos de la ALD es su perfecta conformidad, o capacidad de recubrir trincheras profundas y formas complejas de manera uniforme. En la PEALD, las especies de plasma reactivas a veces pueden recombinarse antes de llegar al fondo de una característica de alta relación de aspecto, lo que resulta en una cobertura menos uniforme en comparación con el proceso térmico.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de los requisitos específicos de su material, sustrato y aplicación final.

- Si su enfoque principal es la deposición en sustratos sensibles al calor: La PEALD es la opción clara debido a sus capacidades de procesamiento a baja temperatura.

- Si su enfoque principal es lograr un recubrimiento perfecto y uniforme en estructuras muy profundas y estrechas: La ALD térmica puede ofrecer una conformidad más confiable.

- Si su enfoque principal es depositar materiales novedosos o lograr una mayor densidad de película: La PEALD proporciona acceso a una ventana de proceso más amplia y propiedades de película únicas.

En última instancia, comprender la interacción entre la energía térmica y la activación por plasma le permite diseñar con precisión películas delgadas para las aplicaciones más exigentes.

Tabla Resumen:

| Característica | PEALD | ALD Térmica |

|---|---|---|

| Temperatura del Proceso | Baja (permite el uso con materiales sensibles) | Alta |

| Impulsor de la Reacción | Plasma (iones/radicales energéticos) | Energía Térmica (Calor) |

| Ventaja Clave | Deposita películas de alta calidad en sustratos sensibles a la temperatura | Excelente conformidad en estructuras de alta relación de aspecto |

| Consideración Principal | Potencial de daño al sustrato inducido por plasma | Limitado por los requisitos de alta temperatura |

¿Listo para diseñar películas delgadas superiores para sus sustratos sensibles?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas tecnologías de deposición, para satisfacer sus necesidades precisas de investigación y producción. Nuestra experiencia puede ayudarle a seleccionar la solución ideal para lograr recubrimientos uniformes y de alta pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato