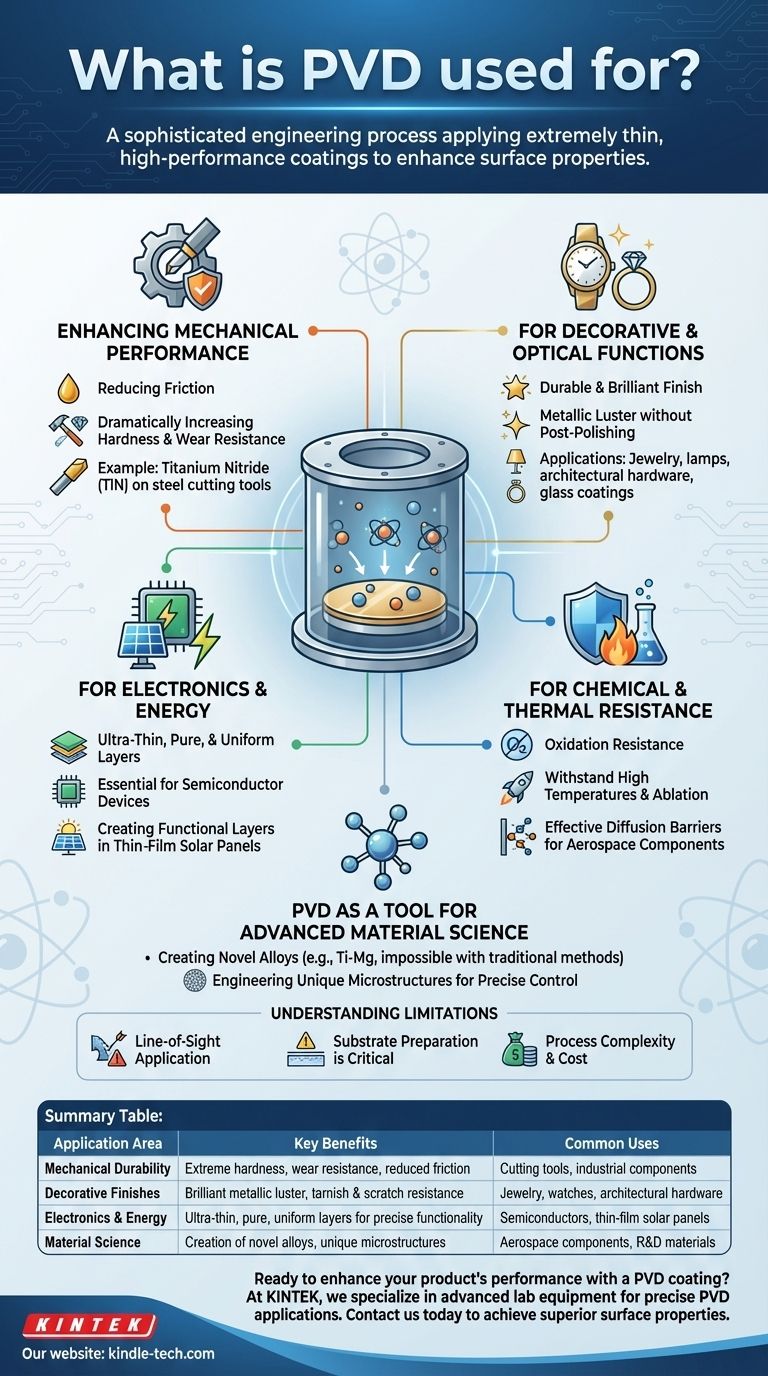

En esencia, la deposición física de vapor (PVD) se utiliza para aplicar un recubrimiento extremadamente delgado y de alto rendimiento a una superficie. Este proceso se elige para alterar fundamentalmente las propiedades de un objeto, otorgándole mayor dureza, resistencia al desgaste, resistencia a la corrosión o un acabado estético específico que el material base no puede lograr por sí solo.

La PVD no es meramente una capa cosmética; es un proceso de ingeniería sofisticado que transforma la superficie de un material a nivel microscópico. Se utiliza cuando el rendimiento o la longevidad de un producto dependen críticamente de sus características superficiales.

El principio fundamental: mejora de las propiedades de la superficie

El propósito fundamental de la PVD es depositar una película delgada de material, átomo por átomo, sobre un sustrato en vacío. Esta precisión permite la creación de recubrimientos con propiedades específicas y altamente deseables.

Para rendimiento mecánico y durabilidad

Los recubrimientos PVD son un método principal para mejorar las capacidades mecánicas de un componente. Crean una nueva superficie que a menudo es muy superior al material subyacente.

Esto se observa más comúnmente en la reducción de la fricción y el aumento drástico de la dureza y la resistencia al desgaste. Un ejemplo clásico es la aplicación de nitruro de titanio (TiN) a herramientas de corte de acero, lo que les permite durar más y funcionar mejor.

Para funciones decorativas y ópticas

La PVD proporciona un acabado duradero y brillante para una amplia gama de productos de consumo y arquitectónicos. Es valorada por su capacidad para crear un brillo metálico sin necesidad de pulido posterior.

Las aplicaciones incluyen joyería, herrajes de cocina y baño, lámparas y otros artículos decorativos donde se requieren tanto la estética como la resistencia al deslustre y los arañazos. También se utiliza para recubrimientos de vidrio que pueden controlar la reflexión o transmisión de la luz.

Para electrónica y energía

La precisión de la PVD es crítica en la fabricación de dispositivos de alta tecnología. El proceso puede depositar las capas ultrafinas, puras y uniformes requeridas para la electrónica moderna.

Esto es esencial para fabricar dispositivos semiconductores y crear las capas funcionales en paneles solares de película delgada.

Para resistencia química y térmica

Las películas de PVD pueden actuar como un escudo, protegiendo un sustrato de su entorno. Esta es una razón clave para su uso en industrias exigentes.

Los recubrimientos proporcionan una excelente resistencia a la oxidación y pueden soportar altas temperaturas y ablación, lo que convierte a la PVD en un proceso vital para componentes utilizados en tecnología aeroespacial. También pueden servir como barreras de difusión efectivas, evitando que los materiales migren entre sí.

La PVD como herramienta para la ciencia avanzada de materiales

Más allá de los simples recubrimientos superficiales, la PVD es una herramienta sofisticada utilizada para crear materiales completamente nuevos que son imposibles de producir con métodos tradicionales como la fusión y la fundición.

Creación de aleaciones novedosas

Al codepositar elementos individuales en una cámara de vacío, los investigadores pueden crear composiciones de aleaciones únicas.

Por ejemplo, la PVD puede producir una aleación de titanio-magnesio (Ti-Mg), que no se puede fabricar mediante metalurgia de lingotes tradicional. Esto abre la puerta a nuevos materiales con propiedades únicas.

Ingeniería de microestructuras únicas

Este método de deposición da como resultado materiales con tamaños de grano excepcionalmente finos, solubilidad extendida de elementos y una composición uniforme libre de la segregación común en los metales fundidos. Esto brinda a los ingenieros un control preciso sobre las propiedades finales de un material.

Comprendiendo las limitaciones

Aunque potente, la PVD no es una solución universal. Comprender sus ventajas y desventajas es crucial para tomar una decisión informada.

Aplicación en línea de visión

La PVD es un proceso de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento perfectamente uniforme en piezas con geometrías internas complejas o hendiduras profundas.

La preparación del sustrato es crítica

El recubrimiento PVD final es tan bueno como la superficie a la que se aplica. El sustrato debe estar impecablemente limpio y liso, ya que cualquier imperfección o contaminante en la superficie será sellado por el recubrimiento, lo que podría provocar su falla.

Complejidad y costo del proceso

La PVD requiere un entorno de alto vacío y equipos especializados y costosos. Esto lo convierte en un proceso más complejo y costoso en comparación con alternativas como la pintura o algunas formas de galvanoplastia, lo que restringe su uso a aplicaciones donde su alto rendimiento justifica la inversión.

Tomando la decisión correcta para su aplicación

La elección de la PVD depende completamente del rendimiento que necesite lograr.

- Si su enfoque principal es la durabilidad y el rendimiento extremos: La PVD es la opción superior para añadir dureza, lubricidad y resistencia al desgaste a herramientas y componentes críticos.

- Si su enfoque principal es un acabado decorativo premium: La PVD proporciona un recubrimiento metálico brillante y duradero para productos de consumo que es mucho más resistente que las alternativas tradicionales.

- Si su enfoque principal es la construcción de electrónica avanzada: La PVD es un proceso fundamental e innegociable para crear las capas de película delgada precisas requeridas en semiconductores y células solares.

- Si su enfoque principal es la innovación de materiales: La PVD es una poderosa herramienta de investigación y desarrollo para crear aleaciones novedosas con propiedades inalcanzables a través de la metalurgia convencional.

En última instancia, la PVD es la tecnología definitiva para diseñar una superficie y lograr objetivos que el material a granel por sí solo nunca podría.

Tabla resumen:

| Área de aplicación | Beneficios clave | Usos comunes |

|---|---|---|

| Durabilidad mecánica | Dureza extrema, resistencia al desgaste, fricción reducida | Herramientas de corte, componentes industriales |

| Acabados decorativos | Brillo metálico brillante, resistencia al deslustre y a los arañazos | Joyería, relojes, herrajes arquitectónicos |

| Electrónica y energía | Capas ultrafinas, puras y uniformes para una funcionalidad precisa | Semiconductores, paneles solares de película delgada |

| Ciencia de materiales | Creación de aleaciones novedosas, microestructuras únicas | Componentes aeroespaciales, materiales de I+D |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones PVD precisas. Ya sea que esté desarrollando productos electrónicos de vanguardia, herramientas industriales duraderas o artículos decorativos de alta gama, nuestras soluciones le ayudan a lograr propiedades superficiales superiores que aumentan la longevidad y el rendimiento.

Contáctenos hoy para discutir cómo nuestra experiencia puede respaldar sus necesidades específicas de laboratorio y llevar sus proyectos al siguiente nivel.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad