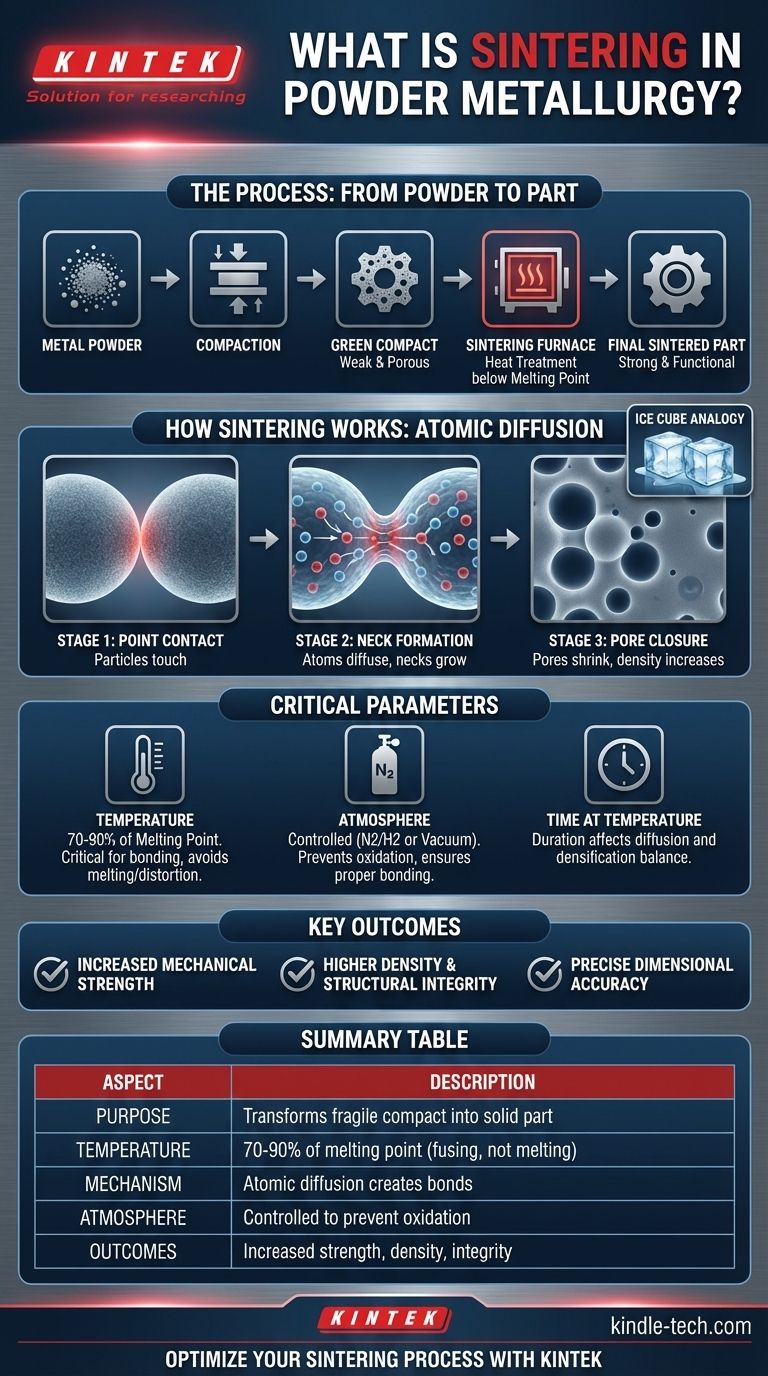

En la metalurgia de polvos, la sinterización es un proceso crítico de tratamiento térmico. Implica calentar una pieza de polvo metálico compactado, conocida como "compacto en verde", a una temperatura alta justo por debajo de su punto de fusión. Esta energía térmica hace que las partículas de metal individuales se fusionen, creando fuertes enlaces que le dan al componente su resistencia final, densidad e integridad estructural.

El propósito principal de la sinterización es transformar una forma frágil de polvo prensado en una pieza metálica sólida y funcional. Esto se logra uniendo las partículas de metal mediante difusión atómica, convirtiendo fundamentalmente una colección de granos en un material de ingeniería unificado sin llegar a fundirlo.

El papel de la sinterización en el proceso de metalurgia de polvos

La metalurgia de polvos es un método de fabricación de múltiples pasos. La sinterización es el paso crucial que proporciona las propiedades finales al componente después de haber sido moldeado inicialmente.

De la forma inicial al "compacto en verde"

El proceso comienza prensando polvos metálicos en la forma deseada utilizando una matriz. La pieza resultante se denomina "compacto en verde".

Este compacto en verde mantiene su forma pero posee una resistencia mecánica muy baja. A menudo es frágil y poroso, lo que lo hace inadecuado para cualquier aplicación funcional en este estado.

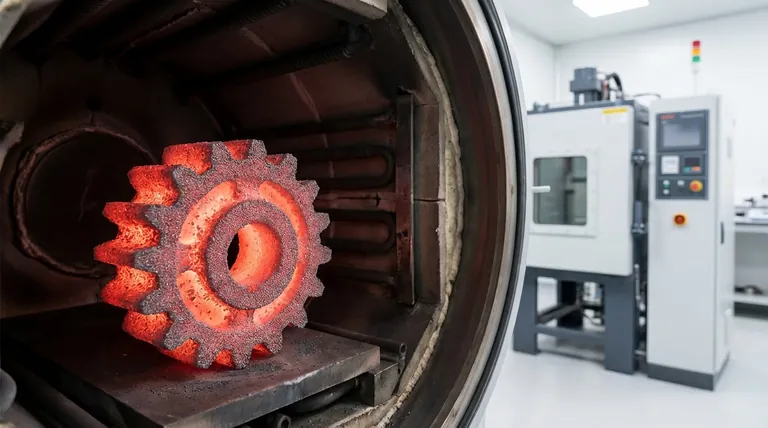

La transformación por sinterización

El compacto en verde se coloca luego en un horno de atmósfera controlada para la sinterización. La alta temperatura, típicamente del 70 al 90% del punto de fusión del metal, energiza los átomos.

Esta energía impulsa un proceso llamado difusión atómica, donde los átomos migran a través de los límites de las partículas adyacentes. Esta migración crea enlaces metalúrgicos, o "cuellos", en los puntos donde las partículas se tocan.

El objetivo: fusionar, no fundir

Es fundamental que la temperatura permanezca por debajo del punto de fusión del material. La fusión haría que la pieza perdiera su forma precisa y su precisión dimensional.

La sinterización logra la resistencia de una pieza sólida al tiempo que preserva la geometría de forma neta o casi neta creada durante la fase de compactación.

Cómo funciona fundamentalmente la sinterización

A nivel microscópico, la sinterización es un proceso de reducción de la energía superficial mediante la unión de partículas y la minimización del espacio vacío, o porosidad.

La analogía del cubo de hielo

Una excelente manera de visualizar la sinterización es pensar en cubitos de hielo en un vaso. Incluso a una temperatura por debajo del punto de fusión (0°C o 32°F), los cubitos de hielo que se dejan en contacto entre sí se fusionarán lentamente en sus puntos de contacto.

La sinterización funciona con un principio similar, pero el proceso se acelera drásticamente por las altas temperaturas utilizadas para los polvos metálicos.

Reducción de la porosidad y aumento de la densidad

A medida que las partículas se unen y los "cuellos" entre ellas crecen, los espacios vacíos (poros) dentro del compacto comienzan a encogerse y a volverse más redondeados.

Esta reducción de la porosidad conduce a un aumento de la densidad y resistencia general de la pieza. Una pieza correctamente sinterizada es una masa sólida y coherente con propiedades mecánicas significativamente mejoradas en comparación con su estado en verde.

Comprensión de los parámetros críticos

El éxito del proceso de sinterización depende de un control preciso sobre varias variables clave. La falta de gestión de estas puede provocar piezas defectuosas.

La importancia del control de la temperatura

La temperatura de sinterización es el parámetro más crítico. Una temperatura demasiado baja dará como resultado una unión incompleta y una resistencia deficiente. Una temperatura demasiado alta conlleva el riesgo de fusión, distorsión y pérdida de la tolerancia dimensional.

La necesidad de una atmósfera controlada

La sinterización casi siempre se realiza en una atmósfera controlada, como una mezcla de nitrógeno/hidrógeno o al vacío. Esto es esencial para prevenir la oxidación de los polvos metálicos a altas temperaturas, lo que inhibiría una unión adecuada y degradaría las propiedades del material.

Tiempo a temperatura

La duración que la pieza se mantiene a la temperatura máxima de sinterización también influye en el resultado final. Un tiempo más prolongado permite una difusión y densificación más completas, pero debe equilibrarse con la eficiencia de producción y el riesgo de un crecimiento de grano indeseable.

Los resultados clave de una sinterización exitosa

La aplicación de este conocimiento ayuda a comprender por qué la sinterización es esencial para lograr objetivos de fabricación específicos.

- Si su enfoque principal es la resistencia mecánica: La sinterización es el paso innegociable que crea los fuertes enlaces atómicos interparticulares necesarios para aplicaciones de carga.

- Si su enfoque principal es la precisión dimensional: El ciclo de sinterización debe controlarse con precisión para gestionar la contracción de la pieza y lograr la densidad final deseada sin distorsión.

- Si su enfoque principal son las propiedades del material: La sinterización es lo que transforma un simple compacto de polvo en un componente terminado con la dureza, durabilidad e integridad estructural requeridas.

En última instancia, la sinterización es el proceso fundamental que da a los componentes de metalurgia de polvos su forma y función finales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito | Transforma el frágil "compacto en verde" en una pieza metálica sólida y funcional |

| Temperatura | 70-90% del punto de fusión del metal (fusión sin fundir) |

| Mecanismo | La difusión atómica crea enlaces entre partículas |

| Atmósfera | Controlada (nitrógeno/hidrógeno o vacío) para prevenir la oxidación |

| Resultados clave | Mayor resistencia, densidad e integridad estructural |

¿Listo para optimizar su proceso de metalurgia de polvos con equipos de sinterización de precisión? KINTEK se especializa en hornos de laboratorio y consumibles que brindan el control de temperatura y la gestión de atmósfera exactos necesarios para una sinterización exitosa. Ya sea que esté desarrollando nuevos componentes metálicos o mejorando los procesos de fabricación existentes, nuestras soluciones garantizan resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Cómo se crea el plasma en la pulverización catódica? Una guía paso a paso para la ionización y la deposición de películas delgadas

- ¿En qué principio se basa el sputtering magnetrónico? Logre películas delgadas de alta calidad con precisión

- ¿Qué precauciones se deben tomar al usar FTIR? Proteja su instrumento y garantice datos precisos

- ¿Se puede pulverizar aluminio? Domine el proceso para obtener películas delgadas de alta calidad

- ¿Cómo se utiliza un horno de secado al vacío en el estudio de lodos? Preservación de la integridad para un análisis de precisión

- ¿Cuál es el sesgo del pulverizado catódico por RF? Cómo un auto-sesgo de CC negativo permite el pulverizado catódico de aislantes

- ¿Cuánto cuesta la pirólisis de biocarbón? Desglosando el precio de producción de 230 $/tonelada

- ¿El tratamiento térmico afecta la conductividad? Dominando las propiedades de los materiales para el rendimiento