En resumen, la Sinterización por Plasma de Chispa (SPS) se utiliza para crear materiales de alto rendimiento y alta densidad que son difíciles o imposibles de producir con métodos convencionales. Sus aplicaciones principales son la fabricación de cerámicas estructurales avanzadas, materiales nanoestructurados, aleaciones metálicas complejas y nuevos compuestos para campos exigentes como la ingeniería aeroespacial, de defensa y biomédica.

El verdadero valor de la Sinterización por Plasma de Chispa no es solo fabricar piezas; se trata de lograr microestructuras y propiedades de materiales inalcanzables con un calentamiento más lento y tradicional. Su característica definitoria es la velocidad extrema, que es la clave para desbloquear el rendimiento de los materiales de próxima generación.

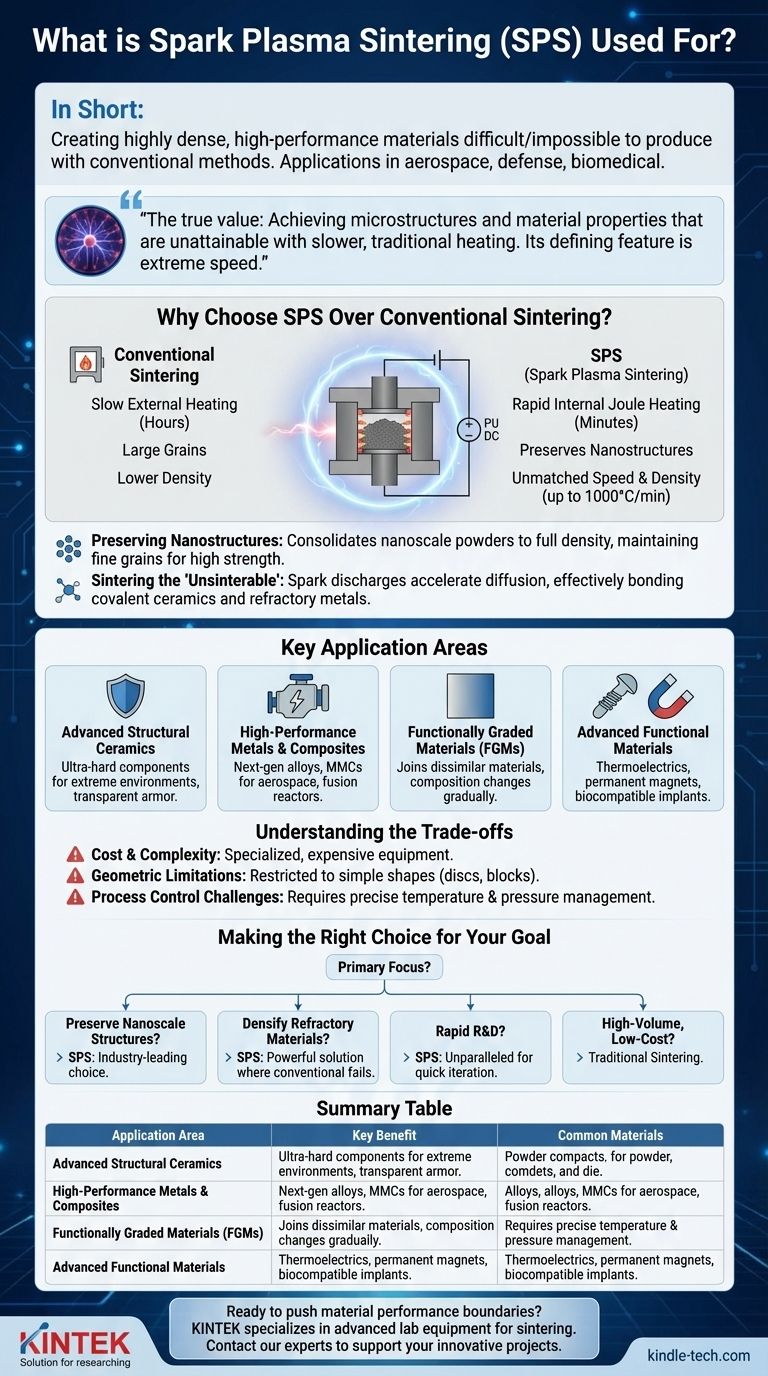

¿Por qué elegir SPS en lugar de la sinterización convencional?

Si bien la sinterización tradicional se ha utilizado durante milenios para crear de todo, desde ladrillos hasta piezas metálicas básicas, la SPS es una técnica avanzada diseñada para resolver los desafíos modernos de la ciencia de los materiales. Opera sobre un principio fundamentalmente diferente que proporciona ventajas únicas.

El mecanismo central: corriente pulsada rápida

La sinterización convencional implica colocar una pieza en un horno y calentarla lentamente de afuera hacia adentro, lo que puede llevar muchas horas.

La SPS, también conocida como Técnica de Sinterización Asistida por Campo (FAST), pasa una corriente continua (CC) pulsada de alta potencia directamente a través del polvo y su matriz conductora (generalmente grafito). Esto genera un calentamiento Joule rápido, uniforme e interno.

Velocidad y densidad inigualables

La entrada directa de energía permite velocidades de calentamiento de hasta 1000 °C por minuto, lo que permite completar un ciclo de sinterización completo en tan solo 5 a 10 minutos.

Esta increíble velocidad permite que el material se consolide a densidad total antes de que puedan ocurrir cambios no deseados, como el crecimiento de grano.

Preservación de nanoestructuras

Para los materiales avanzados, el rendimiento está dictado por la microestructura. Los granos grandes a menudo degradan las propiedades mecánicas como la resistencia y la dureza.

Debido a que el proceso SPS es tan rápido, es la técnica principal para consolidar polvos a nanoescala en una pieza completamente densa mientras se preservan sus granos de tamaño nanométrico originales. Esto da como resultado materiales con una resistencia y tenacidad excepcionalmente altas.

Sinterización de lo "insinterizable"

Muchos materiales avanzados, como las cerámicas covalentes (por ejemplo, carburo de silicio), los metales refractarios (por ejemplo, tungsteno) y ciertos compuestos, resisten la densificación con métodos tradicionales.

Las descargas de chispa generadas entre las partículas de polvo en SPS ayudan a limpiar las superficies de las partículas y aceleran drásticamente la difusión atómica necesaria para la unión. Esto lo hace altamente efectivo para materiales que de otro modo se considerarían "insinterizables".

Áreas clave de aplicación para SPS

Las capacidades únicas de SPS lo convierten en el proceso de referencia para la investigación y producción de componentes de bajo volumen y alto valor donde el rendimiento del material es la principal preocupación.

Cerámicas estructurales avanzadas

SPS se utiliza ampliamente para producir componentes cerámicos ultraduros y resistentes para entornos extremos. Esto incluye blindajes transparentes, herramientas de corte, protección balística y piezas resistentes al desgaste para maquinaria industrial.

Metales y compuestos de alto rendimiento

El proceso es ideal para crear aleaciones y compuestos de matriz metálica (MMC) de próxima generación. Las aplicaciones incluyen componentes aeroespaciales de alta temperatura, piezas de metales refractarios para reactores de fusión y compuestos metal-cerámica ligeros y de alta resistencia.

Materiales de gradiente funcional (FGM)

Debido a que SPS puede unir materiales disímiles con reacciones químicas no deseadas mínimas, se utiliza para crear FGM. Estos son compuestos diseñados donde la composición cambia gradualmente de un lado a otro, como un material que es cerámica pura en una cara y metal puro en la otra, utilizado para barreras térmicas.

Materiales funcionales avanzados

SPS es fundamental para desarrollar materiales donde la estructura de grano fino impacta directamente en la función. Esto incluye materiales termoeléctricos de alta eficiencia para la recuperación de calor residual, imanes permanentes de alto rendimiento e implantes biocompatibles.

Comprender las compensaciones

A pesar de su potencia, SPS no es un reemplazo universal para toda la sinterización. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

El equipo SPS es significativamente más caro y complejo de operar que un horno convencional. Es una herramienta especializada, no un método para la producción en masa de piezas económicas.

Limitaciones geométricas

El proceso se basa en matrices de grafito rígidas, típicamente cilíndricas. Esto restringe la producción a formas relativamente simples como discos y bloques, que a menudo requieren un mecanizado significativo posterior al proceso para lograr la geometría final del componente.

Desafíos de control de procesos

Si bien es potente, el proceso requiere un control preciso. Pueden formarse gradientes de temperatura en muestras más grandes o menos conductoras, y se necesita una comprensión profunda de la interacción material-proceso para lograr resultados óptimos.

Tomar la decisión correcta para su objetivo

La selección de un método de sinterización depende completamente de su material, requisitos de rendimiento y limitaciones económicas.

- Si su enfoque principal es preservar estructuras a nanoescala o de grano fino: SPS es la opción líder en la industria para lograr una densidad total sin sacrificar el control microestructural.

- Si su enfoque principal es densificar materiales refractarios o cerámicas covalentes: SPS proporciona una solución potente donde el calentamiento convencional a menudo falla.

- Si su enfoque principal es la investigación y el desarrollo rápidos de nuevos materiales: La velocidad del ciclo SPS lo convierte en una herramienta incomparable para la iteración rápida y el descubrimiento de materiales.

- Si su enfoque principal es la fabricación de alto volumen y bajo costo: La metalurgia de polvos tradicional de prensado y sinterización o el moldeo por inyección de metal sigue siendo mucho más económico.

En última instancia, la Sinterización por Plasma de Chispa es un instrumento de precisión para superar los límites conocidos del rendimiento de los materiales.

Tabla resumen:

| Área de aplicación | Beneficio clave | Materiales comunes |

|---|---|---|

| Cerámicas estructurales avanzadas | Dureza y tenacidad ultra altas | Carburo de silicio, blindaje transparente |

| Materiales nanoestructurados | Preserva granos de tamaño nanométrico | Polvos a nanoescala, aleaciones de alta resistencia |

| Materiales de gradiente funcional (FGM) | Une materiales disímiles | Compuestos metal-cerámica, barreras térmicas |

| Materiales refractarios e 'insinterizables' | Permite la densificación de materiales difíciles de sinterizar | Tungsteno, cerámicas covalentes |

¿Listo para superar los límites del rendimiento de los materiales en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones para sinterización y síntesis de materiales. Nuestra experiencia puede ayudarle a lograr los materiales de alta densidad y nanoestructurados necesarios para la investigación de vanguardia en ingeniería aeroespacial, de defensa y biomédica. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos innovadores con equipos confiables y de alto rendimiento adaptados a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura