Las principales ventajas de la evaporación térmica sobre el sputtering son sus tasas de deposición significativamente más altas y su menor costo y complejidad del equipo. Esto la convierte en un método más rápido y rentable para depositar películas delgadas, especialmente en entornos de producción de gran volumen.

La elección entre la evaporación térmica y el sputtering no se trata de qué método es universalmente mejor, sino de cuál se alinea con sus prioridades específicas. La evaporación térmica sobresale en velocidad y rentabilidad, mientras que el sputtering ofrece una calidad de película, adhesión y versatilidad de materiales superiores.

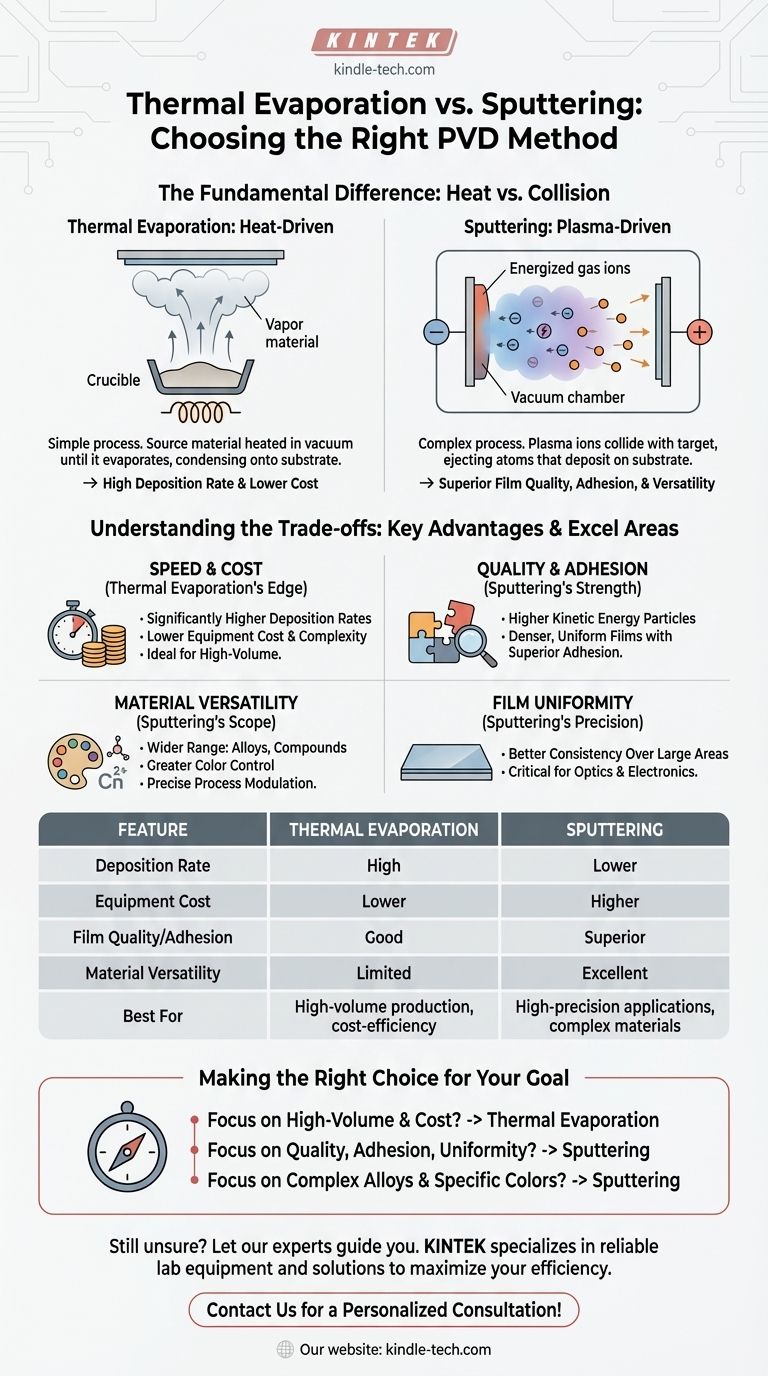

La Diferencia Fundamental: Calor vs. Colisión

Las ventajas y desventajas de cada método se derivan directamente de sus mecanismos físicos subyacentes.

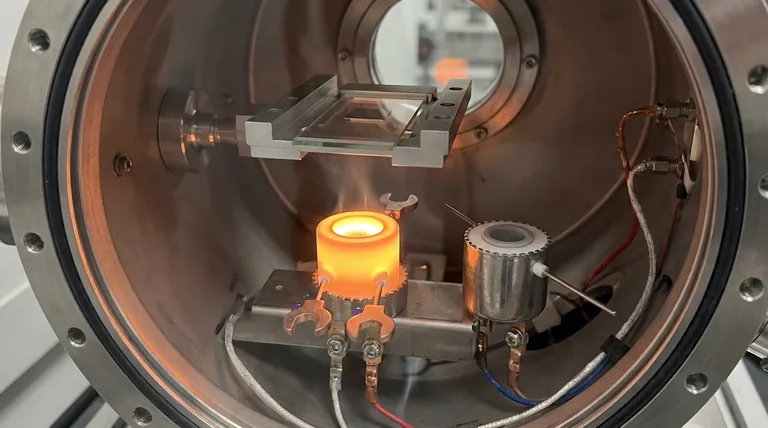

Cómo Funciona la Evaporación Térmica

La evaporación térmica es un proceso relativamente sencillo. Un material fuente, típicamente en un crisol, se calienta en el vacío hasta que se evapora, creando un flujo de vapor robusto que se condensa en un sustrato para formar una película delgada.

Cómo Funciona el Sputtering

El sputtering es un proceso basado en plasma más complejo. Se aplica un alto voltaje a un objetivo hecho del material de recubrimiento en una cámara de vacío llena de un gas inerte como el argón. Esto crea un plasma, y los iones de gas cargados positivamente se aceleran hacia el objetivo, desprendiendo átomos o pequeños grupos de átomos que luego se depositan en el sustrato.

Ventajas Clave de la Evaporación Térmica

La simplicidad del proceso de evaporación térmica conduce a sus principales beneficios.

Velocidad de Deposición Superior

Debido a que la evaporación térmica genera un flujo de vapor denso, puede depositar material mucho más rápido que el sputtering. Esto lo hace muy eficiente para aplicaciones donde los tiempos de ciclo cortos y el alto rendimiento son críticos.

Menor Costo y Simplicidad

El equipo necesario para la evaporación térmica es generalmente menos complejo y, por lo tanto, menos costoso que un sistema de sputtering. No requiere fuentes de alimentación de alto voltaje ni los intrincados controles de gas y presión necesarios para mantener un plasma estable.

Comprender las Compensaciones: Cuándo Sobresale el Sputtering

Aunque la evaporación térmica es más rápida y económica, el sputtering se elige a menudo para aplicaciones donde las características de la película son primordiales.

Calidad de Película y Adhesión

El sputtering expulsa partículas con mayor energía cinética. Esto da como resultado películas que son típicamente más densas, más uniformes y que tienen una mejor adhesión al sustrato en comparación con las películas evaporadas.

Versatilidad de Materiales y Color

El sputtering puede depositar una gama más amplia de materiales, incluidas aleaciones y compuestos, con mayor control. También ofrece una versatilidad de color superior a través de la modulación del proceso, mientras que la evaporación térmica a menudo se limita al color natural del material fuente.

Uniformidad de la Película

El proceso de sputtering generalmente proporciona una deposición más uniforme y controlada sobre un área más grande. Los átomos expulsados tienen una distribución más amplia, lo que conduce a una mejor consistencia de la película, lo cual es crítico para aplicaciones de precisión como la óptica y la electrónica.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método correcto de deposición física de vapor (PVD) requiere una comprensión clara del objetivo final de su proyecto.

- Si su enfoque principal es la producción de gran volumen y la rentabilidad: La evaporación térmica es la opción clara debido a sus altas tasas de deposición y menor complejidad del sistema.

- Si su enfoque principal es la calidad superior de la película, la adhesión y la uniformidad: El sputtering es el método ideal, ya que proporciona la precisión requerida para aplicaciones de alto rendimiento.

- Si su enfoque principal es trabajar con aleaciones complejas o lograr colores específicos: El sputtering ofrece un control y una versatilidad mucho mayores sobre las propiedades finales de la película.

En última instancia, comprender la compensación central entre la velocidad de la evaporación y la calidad del sputtering le permite seleccionar la tecnología más efectiva para sus necesidades específicas.

Tabla Resumen:

| Característica | Evaporación Térmica | Sputtering |

|---|---|---|

| Tasa de Deposición | Alta | Menor |

| Costo del Equipo | Menor | Mayor |

| Calidad/Adhesión de la Película | Buena | Superior |

| Versatilidad del Material | Limitada | Excelente |

| Ideal Para | Producción de gran volumen, rentabilidad | Aplicaciones de alta precisión, materiales complejos |

¿Aún no está seguro de qué método PVD es adecuado para su laboratorio? La elección entre la evaporación térmica y el sputtering depende completamente de sus objetivos de producción específicos y requisitos de calidad. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio con orientación experta y soluciones confiables.

Permita que nuestros expertos le ayuden a seleccionar el sistema de deposición de película delgada perfecto para maximizar su eficiencia y lograr las propiedades de película deseadas. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan en la evaporación térmica? Desde metales hasta dieléctricos para recubrimientos de película delgada

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Qué método de deposición ofrece una solución para materiales sensibles a la temperatura? PVD: La alternativa segura al CVD

- ¿Qué tan grueso es el recubrimiento por pulverización catódica para SEM? Logre una imagen y un análisis óptimos